Китай: лидер по титановым подковам?

2026-01-01

Вот вопрос, который в последнее время все чаще всплывает в разговорах с нашими партнерами из СНГ. Сразу скажу — ответ не так однозначен, как хотелось бы. Многие сразу представляют себе гигантские заводы и конвейеры, штампующие титановые подковы тоннами. Реальность, как всегда, сложнее и интереснее. Лидерство — это не только про объемы, но и про технологическую глубину, про умение решать нестандартные задачи, с которыми мы, кстати, сталкиваемся постоянно. Давайте разбираться без глянца.

От сырья до заготовки: где кроется главный выигрыш?

Начнем с основ. Китай — один из крупнейших в мире производителей титановой губки, это сырье. Казалось бы, логистическое преимущество налицо. Но вот нюанс: для подков нужны не просто слитки, а специфические сплавы, часто с особыми требованиями по вязкости и усталостной прочности. Я помню, как лет пять назад мы получили запрос на партию подков для скаковых лошадей в условиях крайнего севера — требовалась повышенная стойкость к хладноломкости. Стандартные марки вроде ВТ6 не полностью подходили.

Пришлось работать совместно с металлургами из Баоцзи, фактически подбирая режимы легирования и последующей термомеханической обработки под конкретную задачу. Это была не штамповка, а мелкосерийная, почти штучная работа. И здесь выяснилось, что многие китайские производители, особенно в Шэньси, где сосредоточены ключевые мощности, накопили колоссальный опыт именно в такой адаптации. Они готовы ?играть? с параметрами, а не просто продавать каталог.

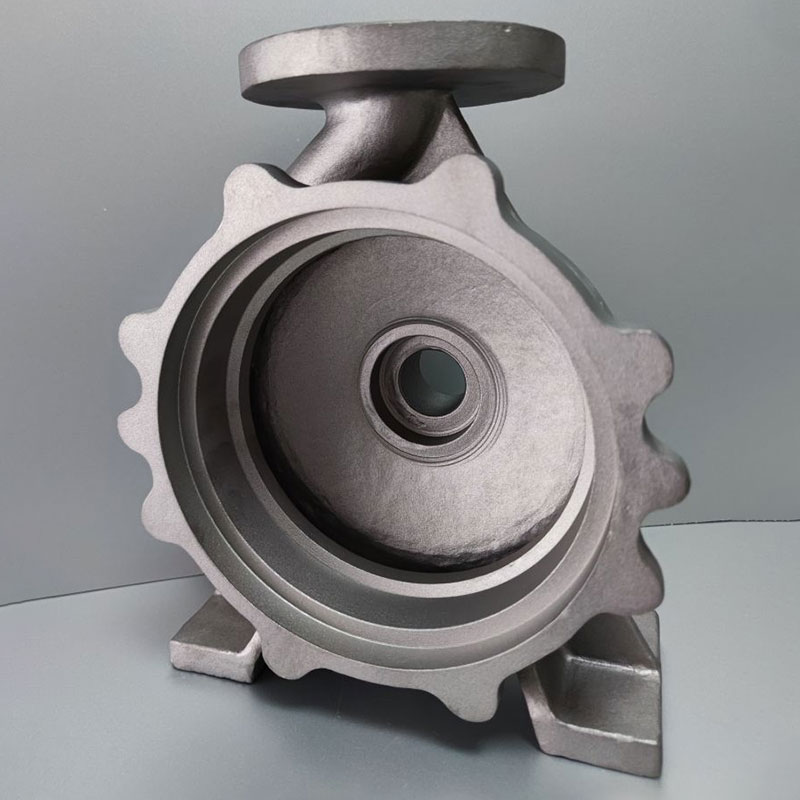

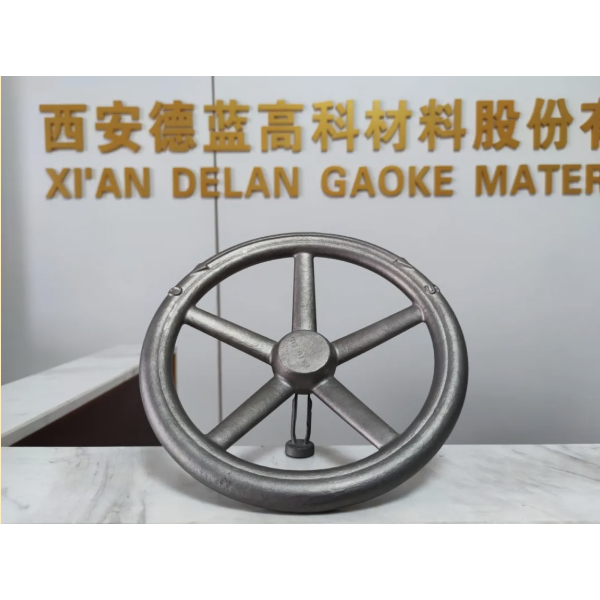

С другой стороны, этот выигрыш в гибкости иногда съедается логистикой и контролем качества на этапе ковки. Получить идеальную заготовку — это полдела. Дальше идет ковка, где решается, будет ли изделие служить годы или сломается после первого сезона. Мы, например, долго искали цех, который бы не просто ковал, а понимал финишную механическую обработку. Нашли в итоге партнеров через Xi an Delan High-Tech Material Co.,Ltd — они как раз из этого региона и специализируются на сложных профилях. Их сайт, https://www.xadelan.ru, полезно изучить, чтобы понять спектр: это не просто склад, а компания с инженерным уклоном, что для нашей сферы критически важно.

Технология ковки: не молотом единым

Вот здесь, пожалуй, самый большой разрыв между восприятием и реальностью. Горячая штамповка на гидравлическом прессе — это must have. Но китайские лидеры рынка ушли дальше. Широко применяется изотермическая ковка, особенно для ответственных партий. Дорого? Да. Но это дает невероятно однородную структуру металла, без внутренних напряжений, которые потом вылезут боком при переменных нагрузках.

Я сам был свидетелем, как на одном из производств под Сианем для экспериментальной партии ?орловских? подков (тяжелые, массивные) использовали именно эту технологию. Результаты испытаний на усталость потом превзошли ожидания. Но и здесь не без проблем: такая ковка требует высочайшей культуры производства, контроля температуры с точностью до градуса. Не каждый цех потянет. Часто слышишь от клиентов: ?Нам нужно дешево и много?. Объясняешь, что с титаном этот номер не проходит — либо делаем качественно и с пониманием процесса, либо лучше вообще не браться.

Еще один момент — чистота поверхности заготовки после ковки. Мелкие трещины-закаты — убийцы для готового изделия. Хорошие производители сразу после ковки делают галтовку или пескоструйную обработку, чтобы выявить и устранить дефекты на самой ранней стадии. Это кажется мелочью, но экономит кучу времени и денег на финише. ООО Сиань Делан Высокотехнологичный Материал в своей практике, судя по нашему опыту сотрудничества, делает на этом особый акцент, что сразу видно по поступающим заготовкам.

Механообработка: где теряется прибыль (и качество)

Допустим, поковка идеальная. Дальше — фрезеровка, сверление, нарезка пазов под шипы. Это самый коварный этап. Титан — материал вязкий, он не стружку дает, а сливную ленту, которая наматывается на фрезу и может привести к перегреву и поломке инструмента, а главное — к наклепу на самой детали. Поверхностный слой становится чрезмерно твердым и хрупким.

Мы в свое время ?спалили? не одну партию, пока не подобрали правильные режимы резания (низкие обороты, высокая подача, обильное охлаждение специальными эмульсиями) и инструмент с особым покрытием. Многие мелкие цеха в Китае этого не знают или экономят на оснастке, отсюда и идет разнобой в качестве на рынке. Хороший признак, когда производитель сам детально расспрашивает о том, на каком оборудовании вы будете вести финишную обработку, и может дать рекомендации.

Кстати, о шипах. Отдельная история. Литые шипы из карбида вольфрама — стандарт. Но их посадка в тело подковы — это искусство. Зазор должен быть минимальным, посадка — плотной, часто с термоусадкой. Видел, как на одном заводе для особо ответственных заказов используют лазерное сканирование гнезда перед запрессовкой, чтобы обеспечить идеальное прилегание. Это уровень, до которого многим еще расти.

Контроль качества: не только УЗК

Ультразвуковой контроль — это хорошо и необходимо для выявления внутренних раковин. Но для подков этого мало. Обязательна рентгенография сварных швов (если речь о составных подковах для тяжеловозов) и, что крайне важно, контроль твердости по всей поверхности, особенно в зоне загибов и отверстий.

Был у меня неприятный опыт: партия прошла УЗК на ура, но на месте, при приемке, простой твердомер показал ?провал? по твердости в самом критичном месте — у края гвоздевой дорожки. Оказалось, перегрели при термообработке. Пришлось всю партию возвращать. С тех пор настаиваю на предоставлении протоколов не только УЗК, но и выборочного контроля твердости по схеме, которую мы согласовываем заранее.

Лучшие производители, и те же Xi an Delan, понимают эту важность и часто имеют в штате не просто операторов, а технологов, которые интерпретируют данные контроля, а не просто ставят штамп ?годно?. Это дорого, но это и есть часть того самого ?лидерства? — ответственность за продукт на всех этапах.

Рынок и ниши: где Китай действительно силен?

Так лидер или нет? Если говорить о массовом, стандартном сегменте для рабочих и прогулочных лошадей — безусловно, да. По соотношению цены, технологической обеспеченности и способности закрывать большие объемы конкурентов в мире немного. Конвейерное, отлаженное производство дает свое преимущество.

Но если говорить о высокотехнологичных, штучных изделиях — для профессионального спорта, троеборья, или для специфических условий (как тот же север) — здесь лидерство ситуативное. Есть несколько китайских производителей, которые могут и делают это блестяще, но их не сотни. Это узкие, глубокие специалисты. Их нужно искать, с ними нужно выстраивать долгие отношения, объяснять задачи, иногда совместно инвестировать в разработку.

Вывод? Китай — не монолитная ?фабрика титановых подков?. Это сложный, многоуровневый рынок с огромным разбросом по качеству и компетенциям. Его сила — в наличии всей цепочки, от сырья до финишного изделия, и в гибкости, которую могут предложить лучшие его игроки. Лидерство в объеме — да. Но настоящее лидерство в качестве и технологиях — это пока завоеванная позиция для избранных, и ее нужно постоянно подтверждать. Как и в любом серьезном бизнесе.