Китайские титановые клапаны: инновации?

2026-01-22

Когда слышишь ?китайские титановые клапаны?, первая реакция у многих в отрасли — скепсис. ?Ну, цена, конечно, привлекательная, но насчёт долговечности и точности…? — знакомый разговор, правда? Сам через это проходил, пока не столкнулся с конкретными проектами, где западные аналоги по тем или иным причинам не подходили. И вот тут начинается самое интересное. Нельзя всё сваливать в одну кучу — есть масса производителей, от кустарных цехов до предприятий с серьёзными НИОКР. Вопрос в другом: где та грань, где заканчивается простое копирование и начинается реальное инновационное развитие? Или её вовсе нет?

От сырья до заготовки: где кроется первый подводный камень

Всё начинается с материала. Казалось бы, титан он и в Китае титан — бери сплав Grade 2 или Grade 5 и работай. Но нюанс в качестве исходной губки и последующего передела. Работал с партией клапанов для химического транспорта, где была заявлена стойкость к конкретной среде. На стенде всё прекрасно, а в реальных условиях через полгода начались точечные коррозии. Разбор полётов показал: неоднородность структуры из-за примесей в исходном сырье. Производитель, конечно, кивал на специфику среды, но по факту — экономия на этапе, который не виден в готовом изделии. Это системная проблема многих, но не всех.

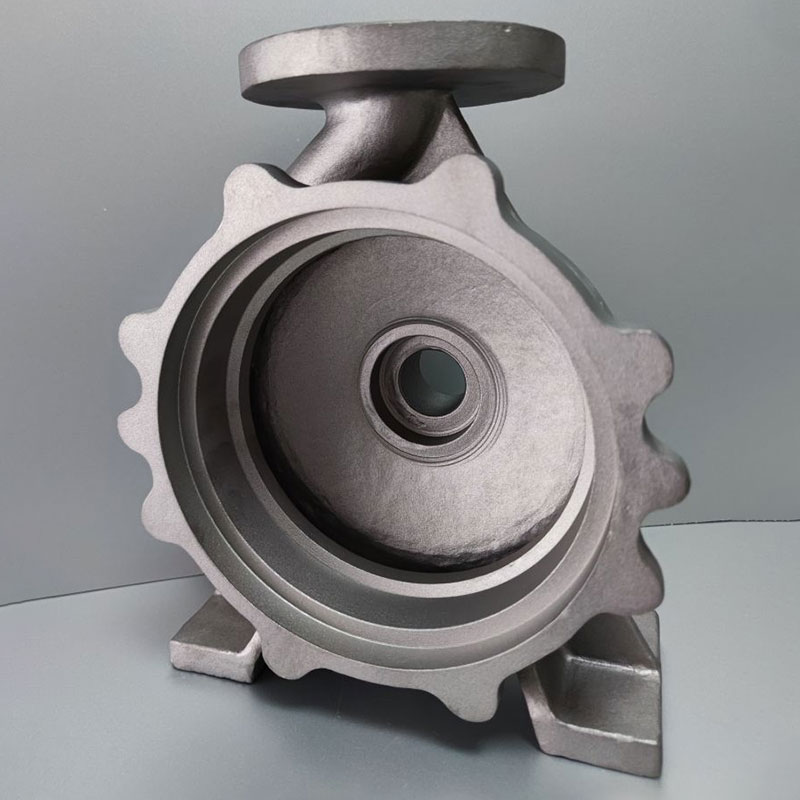

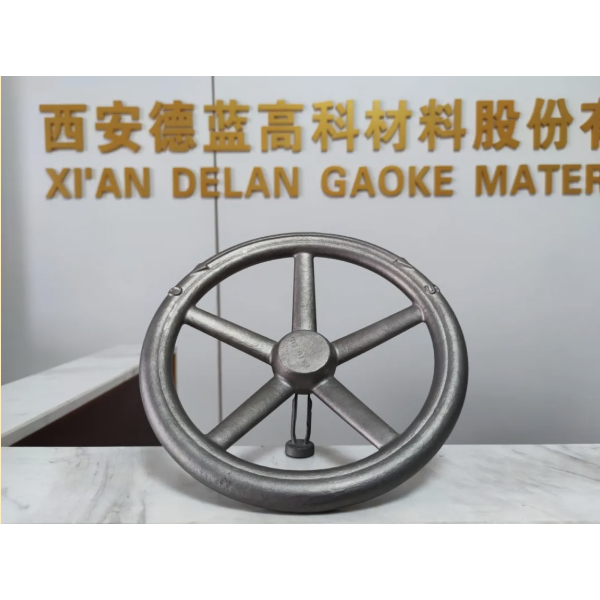

С другой стороны, встречал поставщиков, которые свой титан везут на анализ в независимые лаборатории и предоставляют полную цепочку сертификатов, вплоть до melt source. Как, например, у Xi an Delan High-Tech Material Co.,Ltd. На их сайте https://www.xadelan.ru видно, что они позиционируют себя не просто как продавцы, а как компания, глубоко погружённая в технологию материалов. В описании — ООО Сиань Делан Высокотехнологичный Материал — акцент именно на ?высокотехнологичный?, что в нашем деле часто маркетинг, но иногда и реальность. Их техспецы могли часами обсуждать тонкости горячей штамповки заготовок под клапаны, чтобы минимизировать внутренние напряжения. Это уже другой уровень.

Вывод по этому этапу простой, но дорогой: инновации в клапанах часто убиваются не на стадии проектирования, а на стадии закупки полуфабриката. Без жёсткого входного контроля материала все последующие ухищрения в механической обработке теряют смысл. И здесь китайские производители разделились на два лагеря: те, кто это понял и вложился в контроль цепочки, и все остальные.

Обработка: станки есть, а точности нет?

Тут стереотип самый устойчивый: закупили немецкие или японские обрабатывающие центры — и вот она, качественная продукция. Реальность сложнее. Видел цеха, уставленные Mori Seiki, где допуски на ответственных поверхностях клапана ?гуляли?. Причина — в кадровом обеспечении и техпроцессе. Настройка, температурные режимы резания, износ инструмента — тысячи мелочей. Китайские инженеры часто учатся быстро, но опыт, ?набитый шишками?, не заменить.

Интересный кейс был с клапанами для морской воды. Требовалась сверхвысокая чистота поверхности штока и посадочного места, почти полировка. Локальный производитель долго не мог выйти на кондицию, пока не пригласил технолога с завода, который делал аналоги для судостроительной корпорации. Тот пересмотрел всю последовательность операций, ввёл дополнительную финишную обработку алмазным выглаживанием. Получилось. Но это исключение, а не правило. Чаще встречается подход ?и так сойдёт?, особенно для рынков, где цена — главный аргумент.

Что радует, так это рост числа предприятий, которые внедряют системы контроля в процессе обработки, а не только по итогу. Онлайн-замеры, статистический анализ. Это уже шаг к инновациям в процессе, а не только в продукте.

Конструкция и инжиниринг: копия или адаптация?

Большинство китайских титановых клапанов на рынке — это, будем честны, реплики проверенных западных конструкций: шаровые, обратные, мембранные. Но слепое копирование без понимания физики работы в конкретных условиях — путь в никуда. Помню историю с шаровым клапаном большого диаметра для магистрального газопровода. Взяли документацию на европейский аналог, сделали один в один из титана. А на испытаниях на циклическую усталость (тепло-холод, давление-сброс) появились трещины в зоне сварного шва корпуса. Оказалось, не учли разницу в модуле упругости и тепловом расширении по сравнению со сталью, под которую была рассчитана исходная геометрия.

С этого момента некоторые производители начали развивать свои инжиниринговые отделы. Не для фундаментальных исследований, а для адаптации и доработки. Например, начали менять профиль седла, угол конуса, чтобы компенсировать особенности титана (его склонность к задирам, например). Это уже не копия, а осмысленная разработка. На сайте Xi an Delan в разделе продуктов видно, что у них есть как стандартные линии, так и клапаны ?специальной конструкции?, что намекает на работу под конкретные задачи заказчика. Это важный признак.

Истинная же инновация в конструкции — штука редкая. Слышал о разработках комбинированных клапанов с интегрированными датчиками состояния для систем СПГ, но это пока больше прототипы. Основной вектор — не изобретать велосипед, а сделать его максимально надежным, ремонтопригодным и подходящим под жёсткие, иногда уникальные, условия эксплуатации.

Тестирование и валидация: бумажка или реальный тест?

Сертификаты — больная тема. Можно получить все нужные бумаги (API, CE, ГОСТ), имея хорошие связи и образцы, сделанные специально для сертификации. А серия пойдёт ?как получится?. Доверять ли сертификату? Опыт подсказывает: доверять нужно только собственным или независимым приёмочным испытаниям.

Однажды мы заказывали партию обратных клапанов для высокотемпературного контура. Производитель предоставил красивые отчёты по гидроиспытаниям. Мы же, по старой привычке, прогнали их на стенде с циклической нагрузкой, имитирующей гидроудар. Из десяти штук два не прошли — не сработала пружина, заклинило. Причина — несоответствие термообработки пружины заявленным параметрам. Производитель, когда предъявили претензию, без лишних слов заменил всю партию и провёл аудит у своего субпоставщика. Это хороший знак — готовность нести ответственность.

Передовые заводы сейчас сами идут навстречу, предлагая клиентам присутствовать на ключевых этапах тестов или предоставляя видеоотчёты. Это дорого, но снимает массу вопросов. Такая открытость — лучший маркер серьёзных намерений и уверенности в своём продукте.

Рынок и перспективы: куда дует ветер?

Спрос на титановые клапаны растёт не только в традиционных секторах вроде химии или судостроения, но и в новых — ВИЭ, опреснение, передовые системы охлаждения для ЦОД. И здесь китайские производители оказались в выгодной позиции: они гибкие, готовы делать небольшие партии под специфичные требования и, что главное, быстро.

Их главное преимущество — не низкая цена (она уже не всегда самая низкая), а скорость реакции и готовность к кастомизации. Нужен клапан под нестандартный фланец или с особым покрытием? Через неделю будут чертежи на согласование. Европейский поставщик на такое может месяц запрашивать.

Так где же инновации? Пока они носят скорее прикладной, технологический характер: совершенствование методов литья и штамповки, внедрение аддитивных технологий для сложноконтурных деталей, разработка новых износостойких покрытий для пар трения. Прорывных идей в самой архитектуре клапана я не вижу. Но, возможно, это и не нужно. Надежность, проверенная в полевых условиях на тысячах объектов по всему миру, — вот что в конечном счёте формирует репутацию. И у некоторых китайских компаний, которые прошли путь от копирования к осмысленному производству, такая репутация уже появляется. Они перестают быть просто ?поставщиками из Китая? и становятся признанными игроками в нишевых сегментах рынка. А это, пожалуй, и есть самая значимая инновация — в подходе к бизнесу.