Китайские титановые ключницы: тренды и технологии?

2025-12-31

Когда слышишь ?китайские титановые ключницы?, первое, что приходит в голову — дешёвые копии, тонкий металл и кривая лазерная гравировка. Мысль, от которой давно пора избавляться. На деле, это сейчас один из самых динамичных сегментов аксессуаров EDC, где за последние три-четыре года произошла настоящая тихая революция. Не в плане дизайна — он как раз часто отстаёт, а в плане материаловедения и доступных технологий обработки. И вот здесь уже начинаются нюансы, которые не видны при беглом взгляде на AliExpress.

Титан — это не просто слово на упаковке

Самый большой миф — что ?титан? везде одинаковый. В Китае для массового рынка идёт в ход в основном титановый сплав Grade 2 (коммерчески чистый титан) и, реже, Grade 5 (Ti-6Al-4V). Разница — как между мягкой сталью и закалённой пружиной. Grade 2 — мягкий, легко царапается, зато отлично анодируется в яркие цвета. Большинство бюджетных ключниц, те самые с анилиновой радужной плёнкой, сделаны именно из него. Проблема в том, что со временем этот цвет, особенно на гранях, стирается. Grade 5 — другой зверь. Твёрже, прочнее, но и обрабатывать его сложнее, дороже. Его часто матируют пескоструем или шлифуют, оставляя тёмно-серый, ?технический? вид. Цветное анодирование на нём тоже держится лучше, но палитра иная, более приглушённая.

Заказывали как-то партию ключниц из якобы Grade 5 у нового поставщика. Пришли, вроде бы, тяжёлые, приятные. Но через месяц у клиентов начались жалобы — резьбовые соединения (где кольцо крепится к пластине) разбалтывались. Разобрали одну. Оказалось, сам корпус — Grade 5, а вот все мелкие крепёжные элементы — из какого-то мягкого сплава, вероятно, того же Grade 2. Экономия в пару центов на единицу, а репутация подмочена. Теперь всегда просим предоставить сертификаты на материал для всех компонентов, а не только на основную заготовку. Это тот самый ?чёрный ящик?, где многие проваливаются.

Ещё один момент — обработка поверхности. Полировка до зеркала — это уже почти архаика, хотя спрос есть. В тренде — матовые, тактильные поверхности: bead-blasted (обработка стеклянной крошкой), stone-washed (эффект ?побитости?), brushed (линейная шлифовка). Последняя, кстати, технически самая простая, но требует очень ровных рук на производстве — одна кривая полоса, и весь вид испорчен. Китайские цеха сейчас массово переходят на ЧПУ для финишной обработки, что резко снизило процент брака по царапинам.

От штамповки к ЧПУ: где скрывается реальная стоимость

Раньше 90% ключниц делали штамповкой из листа. Дешево, быстро, но дизайн ограничен плоскими формами, да и кромки часто острые. Сейчас доминирует фрезеровка на станках с ЧПУ из цельного блока (биллета). Это дало взрыв вариативности: карманы под чипы, скрытые отсеки, сложные фаски, интегрированные инструменты вроде отвёрток или стопоров для колец. Стоимость оборудования упала, и мелкие мастерские в Шэньчжэне и Дунгуане могут позволить себе выпускать малые серии с уникальным дизайном.

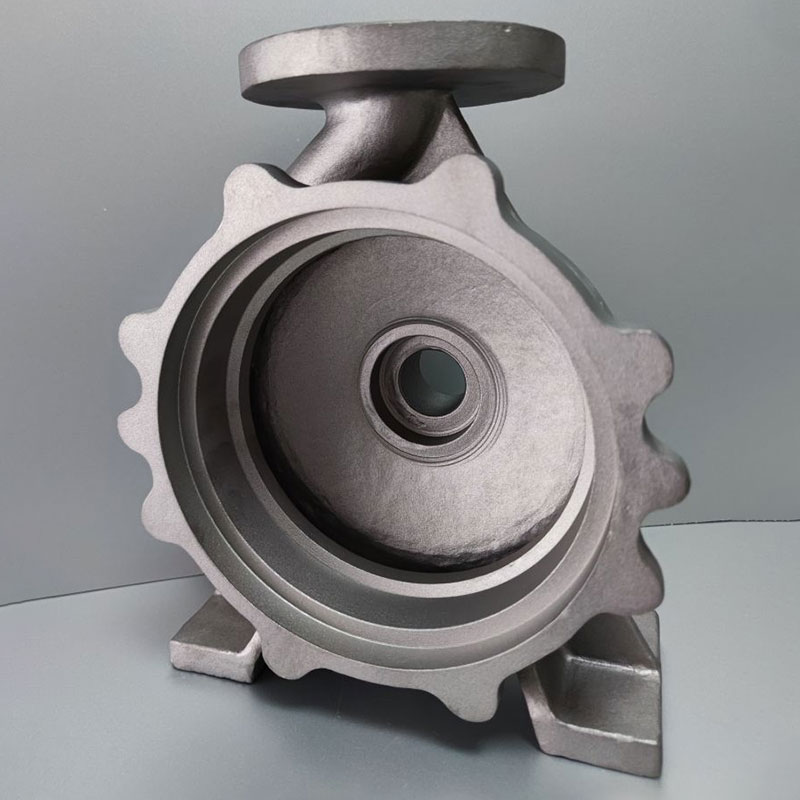

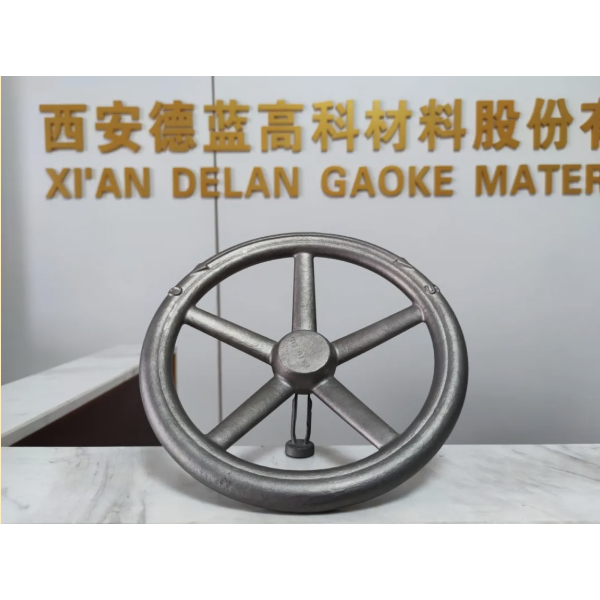

Но здесь же и главная головная боль — допуски. Идеально выфрезерованная деталь и собранный продукт — разные вещи. Зазор между подвижными частями в 0.1 мм и в 0.5 мм — это разница между ?премиум? и ?дешёвка?. Много раз сталкивался, когда прототип был идеален, а в первой производственной партии люфтило всё, что можно. Причина — износ фрезы или неверная калибровка станка после его перенастройки под другую деталь. Хорошие фабрики сейчас внедряют контроль на каждом этапе, а не только финальный осмотр. Например, Xi an Delan High-Tech Material Co.,Ltd (их сайт — xadelan.ru) изначально работала с аэрокосмическими допусками, и когда они взялись за потребительские товары, их ключницы отличались именно безупречной подгонкой всех элементов. В их компании делают упор на полный цикл — от сплава до упаковки, что редкость.

Лазерная гравировка стала настолько рядовой, что её уже не считают технологией. Но и здесь эволюция: переход с простой маркировки на глубокую гравировку с 3D-эффектом (за счёт разной мощности и скорости лазера). Правда, это удорожает процесс в разы. И ещё один тренд — гидрографика (нанесение плёнки с рисунком) на титан. Сложно, капризно с адгезией, но позволяет делать камуфляж, карбон и прочие ?агрессивные? текстуры. Пока что это больше эксперименты, массово не пошло.

Функциональность против минимализма: что ищет пользователь

Рынок чётко разделился. С одной стороны — ультраминималистичные пластины, просто чтобы ключи не дребезжали в кармане. Часто это просто титановый прямоугольник с клипсой и отверстиями под кольца. Их делают все кому не лень, конкуренция дикая, прибыль мизерная.

С другой — навороченные многофункциональные ключницы, которые сродни инструментальному мультитулу. Встраивают: bottle opener (открывалку), гекс-биты под отвёртку, стопор для паракорда, даже мини-фонарики на COB-светодиодах. Здесь битва идёт за умную компоновку. Видел образец, где открывалка была частью контура ключницы — гениально и незаметно. Но чаще эти элементы болтаются, люфтят и портят общее впечатление. Удачные модели, как правило, имеют моноблочную конструкцию, где всё ?спрятано? внутрь.

Отдельная история — механизмы фиксации ключей. Классическое пружинное кольцо — всё ещё король по надёжности, но неудобно менять ключи. Быстроразъёмные карабины — удобно, но ненадёжно, если механизм хлипкий. Сейчас в моду входят механизмы с подпружиненными штифтами или магнитные пластины, где ключ вставляется и фиксируется поворотом. Выглядит круто, но зимой, в перчатках, или если руки в грязи — сплошное мучение. Сам пока остановился на проверенных титановых кольцах с надёжным замком. Не модно, зато функционально.

Логистика и восприятие: почему ?сделанно в Китае? уже не stigma

Раньше ?китайское? означало ?спрячь в коробку и не показывай друзьям?. Сейчас многие бренды, особенно нишевые EDC из США и Европы, заказывают производство именно в Китае, оставляя себе дизайн и контроль качества. И это меняет правила игры. Фабрики, которые шьют для известных марок, начинают применять те же стандарты и к своим ?инхаус? продуктам.

Прямые поставки с сайтов вроде xadelan.ru или через агрегаторы вроде AliExpress B2B стали нормой. Но есть нюанс: минимальная партия. Чтобы получить действительно хорошую цену и полный контроль над процессом, нужно заказывать от 500, а то и 1000 штук. Для небольшого магазина это огромный риск. Поэтому появились так называемые ?дропшиппинг?-поставщики, которые держат небольшой склад готовых моделей в Европе (часто в Польше или Прибалтике) и отправляют мелкие заказы оттуда. Скорость доставки растёт, но ассортимент ограничен топовыми моделями.

Упаковка — отдельная тема. Дешёвый целлофановый пакетик уходит в прошлое. Сейчас даже для бюджетных моделей заказывают флокированные или картонные боксы, внутрь кладут микрофибру для протирки. Это не просто ?красиво?, это напрямую влияет на восприятие товара как качественного. Заметил, что возвратов стало меньше, когда мы начали упаковывать даже простые ключницы в крафтовые коробочки с логотипом.

Что дальше? Не тренды, а реалии

3D-печать титаном? Пока это фантастика для массового рынка из-за цены. А вот гибридные материалы — вполне реальная перспектива. Видел эксперименты с титановой основой и вставками из карбона, керамики или даже закалённого дерева. Задача — снизить вес без потери прочности и добавить тактильности.

Умные ключницы со встроенными Bluetooth-трекерами (по типу Apple AirTag) — идея не новая, но до сих пор сырая. Основная проблема — источник питания. Батарейку CR2032 не спрячешь в тонкой пластине, а встроенный аккумулятор требует зарядки, что убивает саму идею ?установил и забыл?. Пока этот сегмент в зачаточном состоянии.

Главный вывод, который можно сделать, наблюдая за этим рынком лет пять: китайские производители перестали просто копировать. Они научились очень быстро адаптировать технологии, экспериментировать с материалами и, что важнее, выстраивать логистику, которая позволяет небольшим брендам по всему миру запускать свои продукты с минимальными рисками. Китайские титановые ключницы — это уже не про ?дёшево?. Это про доступ к передовым, но уже отработанным методам обработки сложных материалов для конечного потребителя. И следующий виток, думаю, будет связан не с новыми сплавами, а с экологией производства и утилизации — тема, которая только-только начинает всплывать в запросах крупных западных заказчиков.