Китайские титановые отливки: технологии?

2026-01-08

Когда слышишь ?китайские титановые отливки?, первая мысль у многих — дешево и сердито, может, даже сомнительно. Но за последние лет семь-восемь картина изменилась кардинально. Речь уже не просто о цене, а о том, какие именно технологии литья они освоили, чтобы догнать, а в чем-то и перегнать традиционных игроков вроде американцев или нас, россиян. Сам долго скептически относился, пока не столкнулся с конкретными деталями для аэрокосмического сектора от одного поставщика — там была своя логика, не всегда очевидная со стороны.

От сырья до формы: где кроется сложность

Всё начинается, конечно, с титановой губки и лома. Китайцы здесь в уникальном положении — у них есть своя сырьевая база, плюс они активно скупают лом по всему миру. Но главный камень преткновения — это чистота расплава. Вспоминаю один проект, где требовался Ti-6Al-4V для ответственных узлов. Наши технологи сразу заявили: нужен вакуумно-дуговой переплав, и точка. Китайские же коллеги из одной лаборатории в Сиане показывали данные по содержанию межзеренных примесей после их установок вакуумной индукционной плавки — цифры были сопоставимы, а по кислороду даже лучше. Оказалось, они там поколдовали над системой подачи шихты и управлением магнитным полем, чтобы минимизировать контакт с футеровкой. Не панацея, но для ряда марок работает.

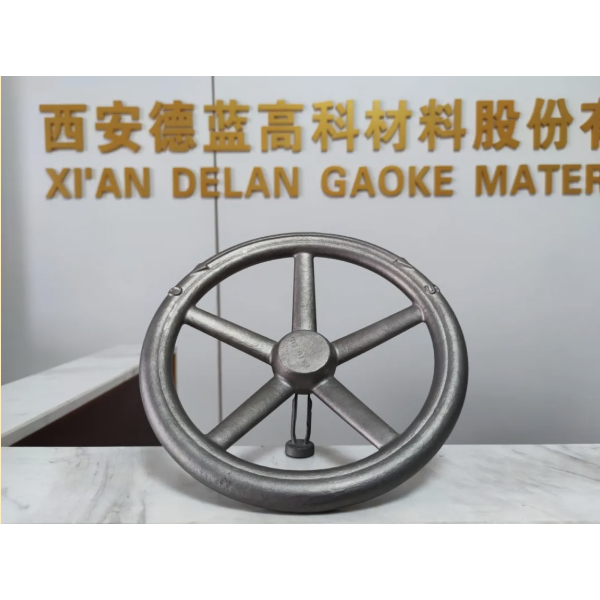

А вот с формами — сложнее. Применение традиционных керамических форм, особенно для крупногабаритных отливок, часто давало проблемы с пригаром и поверхностными дефектами. Знакомый инженер из компании Xi’an Delan High-Tech Material как-то в разговоре отметил, что они много экспериментировали с составами оболочковых форм на основе циркона, но с добавлением собственных модификаторов — чтобы снизить химическую активность на границе расплав-форма. Результат, по его словам, был нестабильным: для тонкостенных конструкций подходило, а для массивных приходилось возвращаться к графитовым формам с последующей механической обработкой, что сводило на нет часть выгоды. Это та самая ?зона роста?, где теория отстает от практики.

Именно в таких деталях видна разница между заводом, который просто льет по ТУ, и тем, кто пытается вникнуть в процесс. На сайте xadelan.ru у той же Xi an Delan High-Tech Material Co.,Ltd в описании работ видно — они позиционируют себя не как простого литейщика, а как компанию, занимающуюся именно высокотехнологичными материалами и комплексными решениями. Это важно. Когда тебе нужна не просто болванка, а отливка под конкретную нагрузку, с прогнозируемыми характеристиками усталости, такой подход внушает больше доверия.

Литьё vs. Мехобработка: неочевидный экономический расчёт

Частый спор: что выгоднее — выточить деталь из поковки или отлить близкую к форме? Для титана ответ никогда не был однозначным. Китайские производители, на мой взгляд, сделали ставку на сложные, интегральные отливки, где мехобработка означала бы колоссальные отходы дорогого материала. Видел пример — кронштейн силовой конструкции для беспилотника. Геометрия — набор полостей и ребер. При обработке из плиты коэффициент использования материала был бы около 15%. Они же предложили вариант точного литья с припусками в ключевых местах всего 2-3 мм. Экономия на материале перекрывала все риски, связанные с возможными внутренними дефектами литья.

Но здесь и кроется ловушка. Такая экономия возможна только при высочайшем контроле качества на всех этапах. Один раз получили партию подобных кронштейнов — визуально идеально, размеры в допуске. Но при ультразвуковом контроле в зонах перехода толщин стенок нашли мелкие очаговые porosity. Китайская сторона, к их credit, не отнекивалась. Совместный разбор показал, что проблема в режиме кристаллизации — их стандартный цикл для данной марки титана не учел специфику теплоотвода именно в этой геометрии. Пришлось корректировать техпроцесс вместе. Это показательный момент: их технологии часто оптимизированы под массовые, типовые изделия, а на штучном, сложном — требуют индивидуальной настройки, на которую не каждый завод готов.

Отсюда вывод: запрашивая китайские титановые отливки, нужно быть готовым предоставить не просто чертеж, а максимально полную информацию о режимах эксплуатации, критических зонах. Чем больше диалога на этапе технологической подготовки, тем лучше результат. Молча отправить 3D-модель и ждать чуда — путь к разочарованию.

После литья: термообработка и контроль как точка истины

Качество отливки определяется не в форме, а после печи. Термообработка титана — это отдельная наука. Китайские предприятия здесь демонстрируют разный уровень. Крупные, работающие на авиацию, имеют полный цикл, включая вакуумные печи с точным контролем атмосферы. Меньшие часто отдают этот этап на субподряд, что добавляет рисков.

Был случай с партией крепежных элементов для морской техники. Материал — Ti-6Al-4V, отливки хорошие. Но после поставки при контрольных испытаниях на предел прочности разброс значений был выше ожидаемого. Стали копать. Оказалось, поставщик, экономя, проводил старение не в вакууме, а в аргоне, причем с неидеальной герметичностью камеры. Поверхностный слой в пару микрон получил нежелательное насыщение, что и сказалось на свойствах. Пришлось самим делать повторную нормализацию и старение. С тех пор вопрос о протоколе и условиях термообработки стал одним из первых в техническом задании.

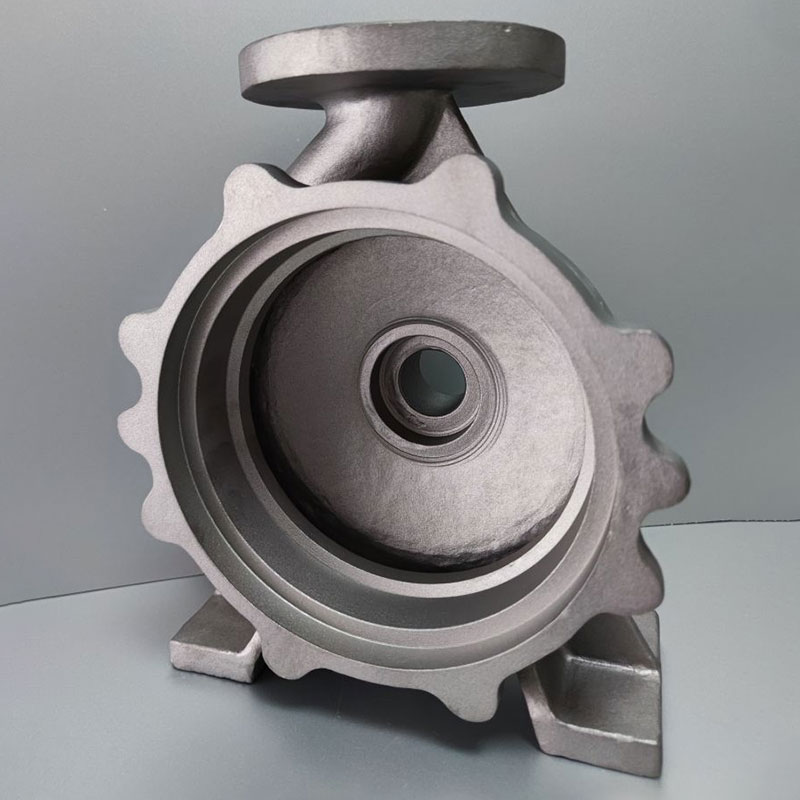

Контрольные методы тоже эволюционируют. Рентген, УЗК — это стандарт. Но сейчас многие продвинутые цеха в Китае активно внедряют томографию для особо ответственных отливок. Это уже уровень. Правда, стоимость такой проверки сразу добавляет к цене изделия 10-15%. Но для критичных применений это необходимо. Видел отчет по отлитому корпусу клапана для нефтегазовой отрасли от того же Delan High-Tech Material — там был полный пакет: томография, анализ металлографии, испытания на усталость. Это говорит о системном подходе, когда технология литья — лишь часть цепочки создания стоимости.

Практические ловушки и как их обходить

Работая с китайскими поставщиками, набил немало шишек. Одна из главных ловушек — языковой и терминологический барьер в технической документации. ?Высокая прочность? — это что? 900 МПа или 1100 МПа? Переводы ГОСТ или ASTM бывают неточными. Самый надежный способ — использовать в переписке не только текстовые спецификации, но и графики, скриншоты из симуляций литья, например, где показаны зоны вероятного образования раковин. Это универсальный язык.

Другая проблема — логистика и таможня. Титановые отливки часто требуют особых условий сертификации, особенно если в составе есть легирующие элементы, подпадающие под контроль. Однажды партия застряла на месяц из-за расхождений в коде ТН ВЭД. Теперь всегда заранее согласовываю эти коды с поставщиком и требуем предоставить черновой вариант сертификатов до отгрузки. Компании, которые работают на экспорт постоянно, как Xi’an Delan, обычно имеют в штате специалистов по ВЭД и это чувствуется — документы готовы четко.

И последнее — защита интеллектуальной собственности. Передавая 3D-модель для изготовления оснастки и отливки, рискуешь. Здесь два пути: либо работать с очень проверенными партнерами, с которыми есть долгосрочный договор с NDA, либо разбивать модель на части и заказывать оснастку у одного, а литье — у другого. Китайские партнеры стали больше ценить репутацию, и крупные заводы дорожат контрактами с иностранными компаниями, поэтому риски снижаются, но бдительность терять нельзя.

Взгляд в будущее: аддитивные технологии как вызов и дополнение

Сейчас много говорят, что 3D-печать титаном убьет традиционное литье. На мой практический взгляд, это не так. Это разные ниши. Литье незаменимо для средних и крупных серий, где стоимость единицы продукции после амортизации оснастки становится очень низкой. Аддитивные технологии — для штучных, сверхсложных прототипов или деталей с внутренними каналами, которые невозможно отлить.

Интересно, что в Китае это понимают и развивают оба направления параллельно. Более того, есть гибридные подходы. Например, быстрое изготовление мастер-моделей для литейной оснастки методом печати из пластика или воска. Это сокращает время подготовки производства с месяцев до недель. Сам участвовал в проекте, где мы для пробной партии использовали именно такую схему с китайским производителем. Оснастку напечатали у них же, по ней сделали восковые модели, а потом отлили по выплавляемым моделям. Получилось быстро и для проверки концепта — идеально.

Так что вопрос ?? сегодня звучит иначе. Речь не о копировании, а об адаптации, интеграции и часто — об очень прагматичном, прикладном инжиниринге. Они берут мировой опыт, пропускают через свою производственную культуру, где важны скорость и cost-optimization, и выдают решения, которые для многих западных заказчиков становятся оптимальным балансом цены, сроков и приемлемого качества. Абсолютно top-level они еще не везде, но в сегменте hi-mix, low-to-medium volume их позиции очень сильны. И игнорировать этот факт — значит терять возможности.