Китайские титановые сплавы для медицины: перспективы?

2026-01-14

Вот вопрос, который постоянно всплывает на переговорах: ?Ваши китайские сплавы — они точно для медицины?? Слышишь и понимаешь, что у людей в голове прочно сидит стереотип: Китай — это про дешевый масс-маркет, а не про высокочистый, сложный в производстве медицинский титан. И это, пожалуй, главное, с чем приходится работать — не просто продавать материал, а ломать предубеждение. Перспективы-то огромные, но упираются они не только в химический состав, а в доверие. И это доверие зарабатывается не бумажками, а конкретными партиями, которые прошли через руки технологов и хирургов.

От ГОСТа к реальному цеху: где кроется разрыв

Начнем с основ. Китайские производители, особенно серьезные, работают по стандартам ASTM, ISO, у них есть и свои GB/T. На бумаге — полный порядок. Цифры по пределу прочности, пластичности, усталостной долговечности — все в рамках, а иногда и лучше заявленного. Проблема начинается там, где бумага заканчивается. Речь о стабильности. Одна партия — идеальна. Взяли образцы, отдали в лабораторию — все супер. А в следующей может ?поплыть? содержание кислорода или железа. Не критично, в рамках допуска, но для имплантата, который должен стоять десятилетия, это важный психологический, да и технический рубеж.

Я видел это на примере поставок для одного российского производителя инструмента. Они закупали пруток для остеосинтеза. По сертификатам — Ti-6Al-4V ELI, чистота высшая. Но при механической обработке на их производстве в одной партии резцы изнашивались чуть быстрее, появлялась микролипучка. Причина? Неоднородность структуры после ковки. Производитель в Китае честно разбирался, оказалось, сбой в термообработке на одной из печей. Мелочь? Для болта — может быть. Для пластины, которая держит перелом — уже нет.

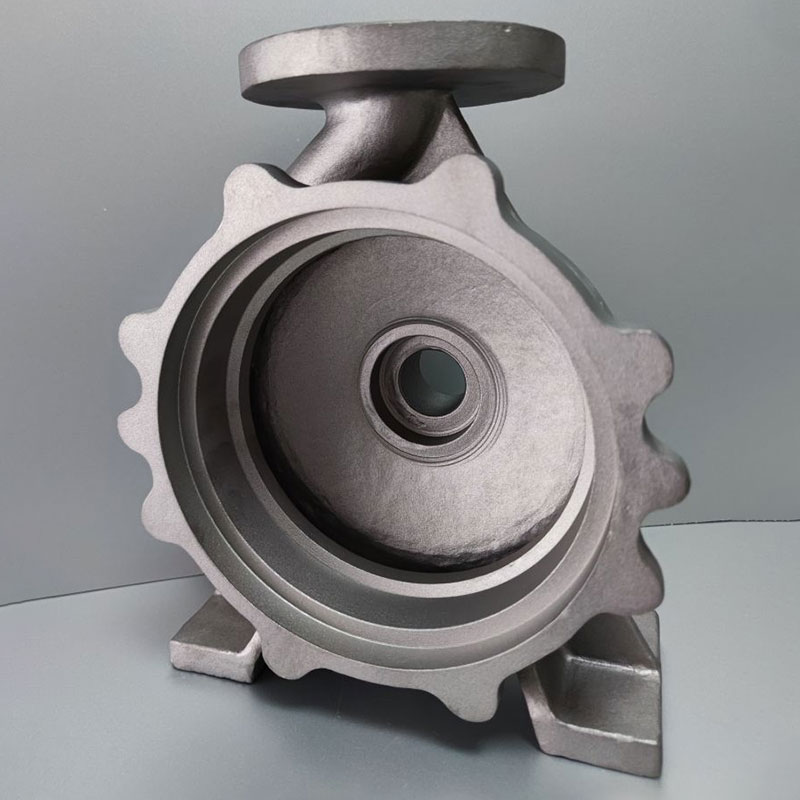

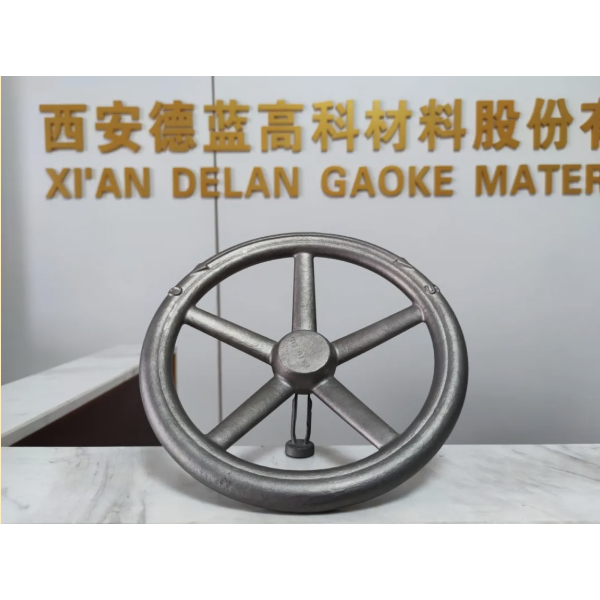

Отсюда вывод: перспектива упирается в контроль процесса, а не только конечного продукта. Нужно не просто покупать сплав, а по возможности ?заглядывать? на завод. Как, например, делают некоторые наши партнеры, работая с Xi an Delan High-Tech Material Co.,Ltd. Их сайт https://www.xadelan.ru — это, конечно, витрина, но за ней стоит реальное производство, которое они, что важно, ориентируют на экспортные, более жесткие требования. В их описании видно акцент именно на высокотехнологичные материалы для ответственных применений. Это уже другой уровень диалога.

Не только Ti-6Al-4V: нишевые сплавы и их шансы

Весь мир, и Китай тут не исключение, устал от ванадия и алюминия в медицинских сплавах. Вопрос биосовместимости и модуля упругости стоит остро. Поэтому перспективы — за безванадиевыми системами. Китай активно развивает Ti-6Al-7Nb и, что интереснее, бета-сплавы вроде Ti-15Mo или Ti-5Al-2.5Fe.

Но здесь есть нюанс. Если с Ti-6Al-7Nb все более-менее, его производство отлажено, то с бета-сплавами сложнее. Они капризные в плавке и обработке. Китайские компании могут предложить отличный химический состав, но цена за килограмм взлетает в разы, а доступность — штучная. Мы пробовали заказать опытную партию Ti-15Mo для исследовательского института. Получили материал, по анализу — безупречный. Но когда институт начал из него варить опытные образцы, возникли проблемы с пористостью сварных швов. Пришлось вместе с китайскими технологами подбирать параметры. Это показательно: они дают ?сырье?, но полный технологический цикл под конкретное изделие — это уже зона совместных разработок и проб.

Именно в таких нишах, где нужен нестандарт, я вижу большой потенциал для коллаборации. Российские инженеры знают, что им нужно по части конструкции, китайские металлурги могут реализовать это в сплаве. Но нужно время и взаимные визиты в цеха, а не общение по email.

Цена vs. Ценность: экономика импланта

Да, китайский титан часто дешевле. Это факт, который всех привлекает. Но считать нужно не цену за тонну, а стоимость готового, сертифицированного изделия. Вот цепочка: слиток -> пруток/проволока -> механическая обработка -> полировка -> очистка -> упаковка -> стерилизация -> регистрация. Китай может конкурировать на первых этапах.

Однако, когда речь заходит о финишной обработке поверхности под медицинские стандарты (та самая чистота, шероховатость), тут часто требуется доработка уже на месте. Я знаю случай, когда крупная партия титановых заготовок для зубных имплантов пришла с идеальной геометрией, но с остатками технологической смазки в микропорах. Пришлось организовывать дополнительную ультразвуковую очистку в специальных растворах уже здесь, в России. Это съело часть экономии.

Поэтому перспектива — не в тотальном переносе производства в Китай, а в грамотном разделении труда. Например, закупать там полуфабрикаты (катанные прутки, листы) с гарантированной чистотой, а сложную финишную обработку и, главное, сертификацию проводить у себя. Это снижает риски и дает контроль на последнем, самом важном этапе.

Логистика и реальность: ?обещали за месяц?

Это больная тема. Технические спецификации — это одно. А возможность получить нужный материал точно в срок — другое. Китайские заводы часто работают на крупные внутренние заказы, и ваша партия в 200 кг прутка может встать в очередь на 2-3 месяца. Все эти ?быстрые сроки поставки?, которые любят указывать на сайтах, нужно делить как минимум на полтора.

Из личного опыта: был проект по срочному изготовлению прототипов. Нужен был спецразмер титановой трубы. Нашли производителя, все обсудили, они подтвердили наличие заготовок. А когда пришло время отгрузки, выяснилось, что нужна дополнительная сертификация для экспорта, которую они не учли. Потеряли три недели. Теперь всегда закладываем в план лишний месяц и требуем не письмо о намерениях, а четкий производственный план с контрольными точками.

Компании, которые хотят серьезно работать на медицинский рынок, как та же Delan, это уже понимают. Они организуют склады полуфабрикатов или даже готовы резервировать мощности под постоянных клиентов. Это уже шаг от производства материалов к созданию надежной цепочки поставок.

Взгляд в будущее: аддитивные технологии как точка роста

Вот где, на мой взгляд, кроется самая взрывная перспектива. Производство индивидуальных имплантов методом селективного лазерного сплавления (SLM). Китай вкладывается в это колоссально. И речь не только о машинах, а о порошках. Титановый порошок для 3D-печати — продукт высшей степени очистки и контроля гранулометрии.

Китайские поставщики уже предлагают порошки Ti-6Al-4V, по качеству не уступающие европейским, а по цене — заметно привлекательнее. Но опять же, ключевое — повторяемость. Однородность частиц от партии к партии. Мы тестировали порошки от нескольких поставщиков. Результаты печати по одним и тем же параметрам могли отличаться по плотности изделия на 1-2%. Для прототипа — нормально, для серийного медицинского изделия — требует глубокой калибровки процесса под конкретный порошок.

Это та область, где сотрудничество может быть максимально продуктивным. Российские клиники и КБ, которые разрабатывают сложные, пористые конструкции для краниопластики или замещения сегментов кости, получают доступ к более доступному сырью. А китайские производители — обратную связь и возможность ?довести? свой продукт под запросы самой сложной отрасли. Это уже не просто торговля, это co-development.

Итог: перспектива есть, но она требует работы

Так есть ли перспективы у китайских титановых сплавов в медицине? Безусловно. Уже сейчас они — реальная, конкурентоспособная альтернатива на многих позициях. Но это не путь ?купил подешевле и забыл?. Это путь осознанного партнерства.

Нужно тщательно выбирать поставщика, смотреть не на красивый сайт, а на его портфолио реальных медицинских проектов, готовность предоставить детальные отчеты по испытаниям, допустить на производство. Нужно быть готовым к совместному решению технологических проблем. И главное — строить отношения не на одной транзакции, а на долгосрочной основе, когда поставщик начинает понимать ваши стандарты так же хорошо, как и вы.

Тогда китайский титан перестает быть просто ?бюджетным вариантом?, а становится предсказуемым, качественным материалом в цепочке создания современного медицинского изделия. И в этом, собственно, и заключается вся суть. Перспективы определяются не страной происхождения слитка, а профессионализмом и ответственностью людей по обе стороны сделки.