Китайские титановые стержни: технологии и применение?

2026-01-18

Когда говорят про китайский титан, многие до сих пор представляют себе что-то среднее между дешёвым ширпотребом и сомнительным качеством. Это, пожалуй, главное заблуждение, с которым сталкиваешься на переговорах. На деле же, за последние лет десять картина радикально изменилась, особенно если говорить о таком продукте, как титановые стержни. Но и здесь не всё однозначно — сортамент, технологии, контроль… Разброс огромный. Попробую разложить по полочкам, исходя из того, что видел и с чем работал сам.

От слитка до прутка: где кроется разница

Всё начинается со шихты. Китайские производители сейчас активно используют как отечественную губку, так и импортную — из Казахстана, Украины, Японии. Качество итогового слитка сильно зависит от этого выбора. Видел на одном из заводов в Баоцзи, как варят слитки для ответственных применений — вакуумно-дуговой переплав, причём двойной, а то и тройной (VAR). Это уже уровень для аэрокосмоса или медицины. Но на рынке полно и более простых слитков, выплавленных просто в аргоне. Из них потом и получаются те самые стержни, которые идут, скажем, на крепёж или элементы конструкций, не несущих предельных нагрузок.

А вот дальше — ковка или прокатка. Горячая штамповка на мощных прессах даёт более качественную мелкозернистую структуру, особенно для сплавов вроде Ti-6Al-4V. Но это дорого. Чаще встречается горячая прокатка на прутковых станах. Проблема здесь — в контроле температуры по всей длине заготовки. Неравномерный нагрев ведёт к неравномерным механическим свойствам. Помню историю с партией прутков диаметром 80 мм, которые пошли на изготовление валов для насосов. После механической обработки на некоторых проявилась полосчатость, а при ультразвуковом контроле нашли внутренние несплошности. Причина — как раз в перегреве при прокатке одной из партий слитков.

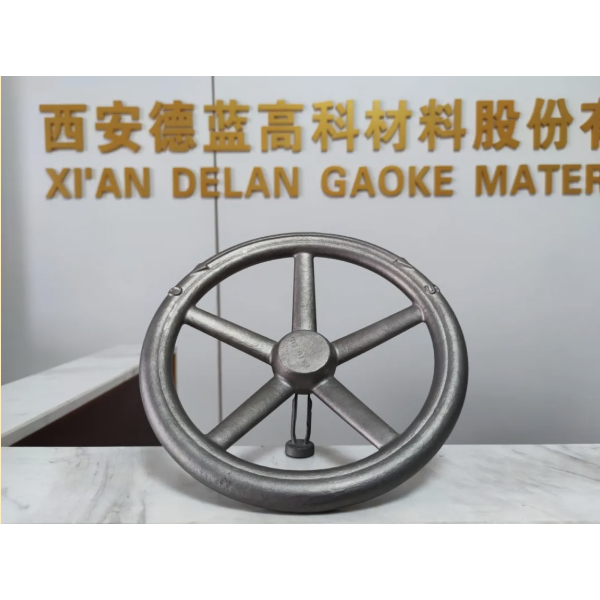

Поэтому сейчас продвинутые комбинаты, тот же Xi an Delan High-Tech Material Co.,Ltd, делают ставку на полный цикл и контроль на каждом этапе. Заглянул как-то на их сайт https://www.xadelan.ru — видно, что позиционируют себя именно как поставщика для высокотехнологичных отраслей, а не просто торговца металлом. В описании компании — упор на научные разработки и собственное производство. Это важный маркер. На практике это означает, что у них, скорее всего, есть своя лаборатория для спектрального анализа и контроля примесей, особенно таких критичных, как кислород и азот.

Сортамент и сплавы: не только Ti-6Al-4V

Конечно, классический Grade 5 (он же Ti-6Al-4V) — это хлеб китайской титановой промышленности. Его производят все, от гигантов вроде BAOTI до небольших частных заводов. Но тут важно смотреть не на название сплава, а на стандарт, по которому его изготавливают. Китайский GB, американский AMS или ASTM, российский ГОСТ — свойства могут ощутимо отличаться. Для ответственных заказов мы всегда оговаривали конкретный стандарт и пункты приёмки.

Однако, всё чаще стали появляться предложения по более специализированным сплавам. Например, Ti-6Al-2Sn-4Zr-2Mo для высокотемпературных применений или бета-сплавы вроде Ti-3Al-8V-6Cr-4Mo-4Zr для высокопрочных деталей. Правда, с последними пока есть нюансы. Технология их термообработки (закалка + старение) требует очень точного соблюдения режимов. У одного нашего поставщика была неудача с партией бета-титановых прутков для пружин — после старения прочность не вышла на паспортные значения. Разбирались — оказалось, отклонение по температуре закалки всего на 20 градусов.

Интересное направление — это биосовместимые сплавы, чистый титан Grade 2 и особенно Grade 4 для медицинских имплантатов. Здесь требования к чистоте поверхности и отсутствию включений — максимальные. Китайские производители активно осваивают этот сегмент, инвестируя в оборудование для шлифовки и полировки прутков, а также в чистые помещения для упаковки. Но доверие к таким продуктам со стороны европейских заказчиков пока нарабатывается с трудом.

Обработка и превращение в изделие

Вот мы получили титановый стержень. Дальше — механообработка. Тут свои грабли. Титан, как известно, плохо отводит тепло и склонен к налипанию на режущий инструмент. Для прутков большого диаметра, которые потом идут на токарную обработку, критична однородность твёрдости по всему сечению. Сталкивался с тем, что при снятии стружки с поверхности сердцевина прутка оказывалась мягче, что приводило к вибрациям и ухудшению чистоты поверхности. Причина — в недостаточной деформации при прокатке, сердцевина слитка не была как следует разбита.

Для таких случаев лучше искать прутки, изготовленные не из прокатного квадрата, а из кованых заготовок. Структура у них лучше. Ещё один важный момент — состояние поставки. Отожжённые (annealed) прутки лучше поддаются обработке, чем поставленные нагартованными (as-rolled). Но и здесь есть подводные камни: если отжиг провели неправильно, может возникнуть окисленный слой (альфированный слой), который резко снижает усталостную прочность. Его потом обязательно нужно снимать травлением или механически.

Часто прутки идут не на механическую обработку, а на дальнейшую деформацию — например, ковку или выдавливание. Здесь ключевой параметр — пластичность. И она сильно зависит от размера зерна. Китайские производители сейчас довольно успешно контролируют этот параметр, но запрос на сертификат с данными металлографии (фото микроструктуры) никогда не бывает лишним. Сам видел, как из-за крупного зерна в партии стержней при холодной высадке головок болтов пошли трещины.

Контроль качества: бумаги и реальность

Сертификат — это святое. Но доверять ему слепо нельзя. Стандартная практика — это выборочная проверка. Обычно смотрим на три вещи: химический состав (спектральный анализ), механические свойства (разрывная машина) и ультразвуковой контроль на сплошность. Китайские заводы сейчас, как правило, предоставляют отличные бумаги с кучей цифр, соответствующих ASTM. Вопрос в том, насколько эти цифры репрезентативны для всей партии.

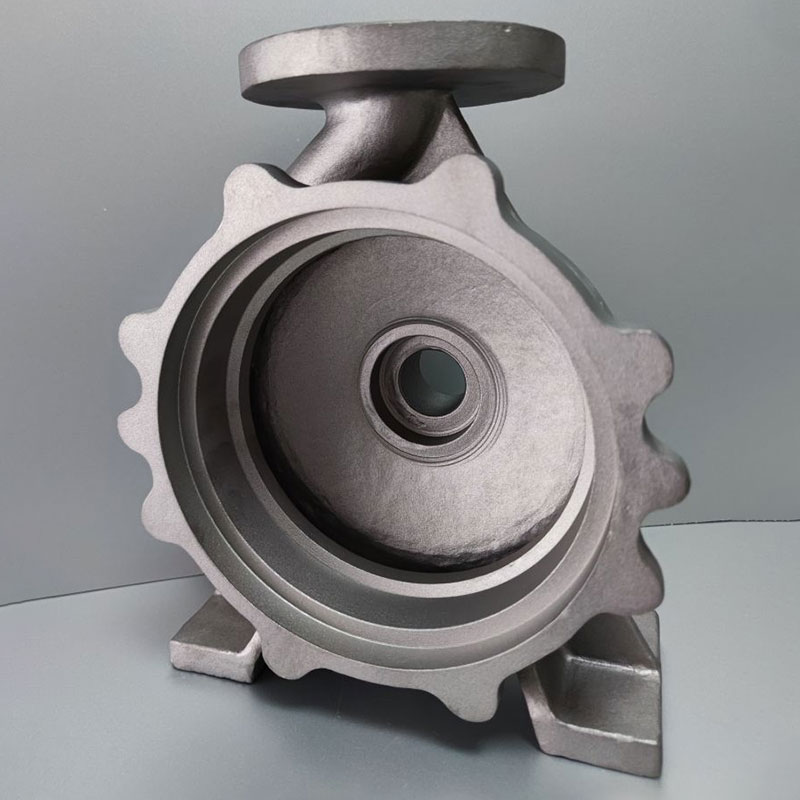

Однажды мы закупили крупную партию стержней для производства деталей нефтегазовой арматуры. Сертификаты были безупречны. Но при входном контроле на нашем производстве ультразвук показал мелкие расслоения в отдельных прутках с края партии. Стали разбираться. Оказалось, завод отгрузил нам стержни из двух разных плавок, одна из которых (меньшая) была с нарушением технологии прокатки. В сертификате же были данные только по основной, хорошей плавке. С тех пор всегда прописываем в договоре, что каждая плавка должна сопровождаться отдельным сертификатом, и право на выборочную проверку любой единицы товара — за нами.

Визуальный контроль — тоже важная вещь. Цвет должен быть равномерным, серебристо-матовым. Жёлтые или синие разводы — признак окисления при термической обработке, что недопустимо. На поверхности не должно быть закатов, рисок, трещин. Казалось бы, очевидно, но на дешёвых позициях такое встречается сплошь и рядом.

Сферы применения: от самолётов до часов

Итак, куда же в итоге уходят эти китайские титановые стержни? Спектр огромен. Традиционно крупнейший потребитель — аэрокосмическая отрасль. Из прутков большого диаметра фрезеруют силовые элементы, кованную заготовку режут на диски для компрессоров. Здесь требования самые жёсткие, и китайские производители работают здесь в основном по субподряду для крупных международных корпораций, которые навязывают свои стандарты контроля.

Очень перспективное направление — медицина. Ортопедические стержни для остеосинтеза, заготовки для зубных имплантатов. Это уже продукция с очень высокой добавленной стоимостью. Для неё используют прутки небольшого диаметра, но идеально полированные и с высочайшей чистотой поверхности. Производители вроде упомянутого Delan активно развивают это направление, что видно по ассортименту на их сайте.

Но есть и масса гражданских применений. Химическое машиностроение — валы, мешалки, теплообменные трубки (хотя это уже из труб). Спортивный инвентарь — рамы велосипедов, клюшки для гольфа (здесь часто используют полые стержни, изготовленные выдавливанием). Даже в производстве корпусов дорогих часов или оправ для очков идёт титановый пруток малого диаметра. Для каждой из этих сфер — свои требования по точности размеров, состоянию поверхности и механическим свойствам.

Цена, логистика и итоговый выбор

Всё упирается в стоимость. Китайский титан по-прежнему часто выигрывает по цене у российского, японского или американского. Но эта цена складывается из многих факторов: стоимость сырья (губки), энергоёмкость производства, трудозатраты. Сейчас, с ростом цен на электроэнергию и сырьё в мире, разница уже не такая колоссальная, как лет пять назад. Особенно если говорить о качественном продукте.

Логистика — отдельная головная боль. Титановый стержень — тяжёлый и объёмный товар. Доставка морем из Шанхая или Тяньцзиня занимает время. Нужно учитывать сроки, страхование, таможенное оформление. Часто проще и надёжнее работать с поставщиком, у которого есть представительство или склад в стране-импортёре, как, судя по домену .ru, пытается выстроить работу Xi an Delan. Это снижает риски и упрощает коммуникацию.

Итоговый выбор поставщика — это всегда компромисс. Нет идеального. Для некритичной детали, где важен только химический состав, можно взять подешевле с завода попроще. Для ответственного узла, работающего на усталость, — только проверенный производитель с полным циклом и прозрачной системой контроля. Главное — не верить на слово, а проверять, запрашивать образцы, настаивать на своих условиях приёмки. Китайский рынок титана созрел для этого, и серьёзные игроки на такие условия идут. Остальное — лотерея, в которую лучше не играть.