Титановые кольца: Китай лидирует?

2026-01-27

Вот вопрос, который в последнее время всё чаще мелькает в переговорах с поставщиками и в обсуждениях на профильных площадках. Многие сразу представляют себе гигантские заводы и безграничные производственные мощности. Но лидерство — это не только про объёмы. Это про цепочки, про технологии обработки, которые не всегда видны в готовом изделии, и, что важно, про понимание того, что на самом деле нужно рынку. Скажем так, если десять лет назад китайский титановый сплав для ювелирных изделий часто вызывал скепсис, то сейчас ситуация кардинально иная. Но и здесь есть свои нюансы, о которых редко пишут в глянцевых обзорах.

От слитка до заготовки: где кроется сложность

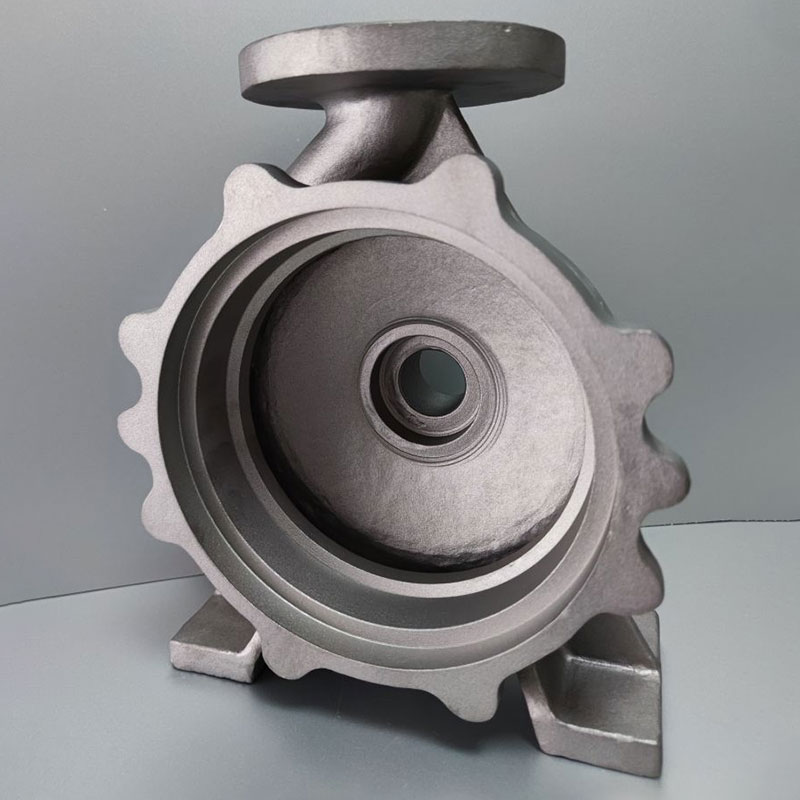

Когда говорят о производстве колец, часто думают о станках. На деле же всё начинается гораздо раньше. Качество исходного материала — это альфа и омега. Китайские производители, особенно в регионах вроде Шэньси, где исторически сильна металлургия, сделали огромный рывок в чистоты сплавов. Речь идёт о марках вроде Ti-6Al-4V (Grade 5) или более пластичного CP Ti (Grade 2). Раньше проблема была в внутренней пористости слитков, что потом вылезало при полировке — микроскопические раковины. Сейчас на передовых предприятиях с этим справляются.

Но вот что интересно: сам по себе хороший слиток — ещё не победа. Его нужно превратить в пруток или проволоку подходящего для колец диаметра. И здесь технология волочения и последующей термообработки критична. Недоотпустишь — материал будет жёсткий, сложный в ручной доводке. Перепустишь — потеряет необходимую упругость. Мы как-то работали с партией заготовок, где именно этот этап был упущен: кольца после гравировки на станке ЧПУ имели неприятную тенденцию к микротрещинам по краям букв. Пришлось возвращаться к поставщику и разбираться в цикле отжига.

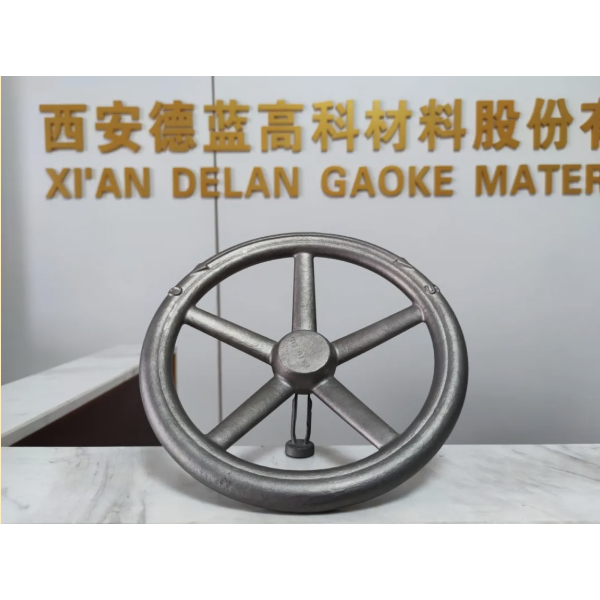

Кстати, о поставщиках. Сейчас уже не редкость, когда компания контролирует полный цикл — от порошковой металлургии или вакуумно-дугового переплава до готового ювелирного полуфабриката. Это даёт стабильность. Например, на сайте Xi an Delan High-Tech Material Co.,Ltd (ООО Сиань Делан Высокотехнологичный Материал) видно, что они позиционируют себя именно как производитель высокотехнологичных материалов, а не просто торговая компания. Это важный сигнал. Когда фабрика покупает готовые прутки у одного, а потом отдаёт их на обработку другому, всегда возникает больше переменных для ошибки.

Обработка: не только ЧПУ, но и руки мастера

Вот тут стереотип о китайском производстве как о полностью автоматизированном конвейере разбивается о реальность. Да, фрезеровка заготовки, черновая формовка, базовая гравировка — это почти всегда CNC станки. И китайские цеха здесь оснащены прекрасно, часто даже лучше многих европейских коллег по соотношению цена/новизна оборудования.

Но финишная обработка титановых колец — это часто ручной труд. Полировка сложных рельефов, сатинирование, та самая ?тёплая? матовая поверхность, которая так ценится — это делают люди с шаберами и полировальными пастами. И навык здесь нарабатывается годами. Титан — капризный материал, он ?липнет? к абразиву, легко перегревается. Найти бригаду, которая стабильно делает качественный финиш без рисок и пережогов, — это целая история. На одном из заводов в Гуанчжоу я видел, как мастер после станка доводил сложное кольцо с паве полчаса, используя набор деревянных палочек и специальную алмазную пасту. Автоматизировать такое нерентабельно.

Провальный опыт из практики: как-то решили сэкономить и заказать большую партию с ?полностью машинной полировкой в галтовочных барабанах?. Результат был ужасен: острые грани скруглились, мелкий узор стёрся, а поверхность получилась хоть и блестящая, но ?мёртвая?, безжизненная. Пришлось переделывать. Вывод: в титане автоматизация хороша до определённого предела.

Дизайн и инновации: следят ли за трендами?

Ещё одно распространённое заблуждение — что Китай только копирует. Это давно не так. Да, производство кастомных колец по готовым 3D-моделям заказчика — это огромный сегмент. Но собственные конструкторские бюро на крупных фабриках активно работают над новыми механизмами, способами инкрустации, комбинированием материалов.

Например, популярные сейчас кольца со вставками из карбона или вуд-материалов. Проблема — разный коэффициент теплового расширения. Титан и карбон при изменении температуры ведут себя по-разному, может появиться люфт или, наоборот, напряжение. Китайские инженеры довольно изящно решают это с помощью компенсационных зазоров и специальных клеевых составов, которые остаются эластичными. Видел образцы, которые проходили тест на термошок (от -20°C до +50°C) без каких-либо последствий.

Цветное анодирование — отдельная тема. Технология не нова, но диапазон устойчивых цветов и сложность градиентов, которые сейчас умеют делать, впечатляют. Раньше синий или золотой цвет мог выцветать от контакта с кожей за пару месяцев. Сейчас, благодаря улучшенным процессам электрохимического оксидирования и последующему запечатыванию пор, стойкость выросла на порядок. Ключ — в контроле напряжения, температуры электролита и времени выдержки. Это уже не кустарный цех, а полноценная лаборатория.

Рынок и логистика: почему это важно для лидерства

Технологии — это одно, а возможность доставить продукт быстро, дёшево и без таможенных сюрпризов — совсем другое. И здесь у Китая есть неоспоримое преимущество — отлаженные экспортные цепочки. Ты можешь заказать на фабрике в Шэньчжэне партию в 50 штук кастомных колец, и они через 15 дней будут у твоего агента в Москве или Алма-Ате.

Но есть и подводные камни. Например, сертификация. Для рынка ЕАЭС нужны определённые документы, подтверждающие безопасность сплава (отсутствие вредных примесей, никеля и т.д.). Не все фабрики, особенно средние, сразу готовы их предоставить. Они привыкли работать по своим внутренним стандартам. Приходится заранее оговаривать этот момент и иногда даже финансировать за свой счёт испытания в аккредитованной лаборатории. Это часть работы, которую не видит конечный клиент.

Ценовая конкуренция, конечно, дикая. Но она сместилась с простого демпинга в сторону ?цена/качество/сложность?. Простое гладкое кольцо из Grade 2 могут сделать где угодно. А вот сложное многосоставное кольцо из тёмного анодированного титана Grade 5 с инкрустацией и скрытым механизмом — здесь уже нужны компетенции, которые есть в Китае в концентрированном виде. И за это готовы платить.

Так кто же лидирует? Взгляд из цеха

Если говорить сухо, по цифрам объёмов производства и экспорта — да, Китай безусловный лидер. Но если копнуть глубже, лидерство сейчас определяется другим. Это способность закрыть весь цикл: от разработки специального сплава с улучшенными цветовыми характеристиками для анодирования (над этим, кстати, работают в нескольких научных институтах при заводах) до поставки готового, сложного изделия с полным пакетом документов в любую точку мира.

Есть ли проблемы? Конечно. Иногда страдает контроль качества на выходе при больших заказах. Случается, что в одной партии попадаются кольца с немного разным оттенком анодирования. Коммуникация из-за языкового барьера и разницы во времени может быть напряжённой. Но динамика положительная. Отрасль взрослеет и структурируется.

Поэтому на вопрос ?Китай лидирует?? я бы ответил так: он лидирует в создании наиболее эффективной и гибкой экосистемы для производства титановых колец — от сырья до логистики. А в современном мире лидирует именно экосистема, а не просто станок или отдельная технология. Это и есть главное изменение за последние пять лет. И судя по тому, как быстро внедряются новые методы лазерной гравировки и аддитивные технологии для прототипирования сложных моделей, это лидерство в ближайшее время только укрепится.