Китайские титановые кольца: инновации в производстве?

2026-01-23

Когда слышишь про ?китайские титановые кольца?, первая мысль у многих — дешёвый массовый продукт. И это главное заблуждение, с которым сталкиваешься в отрасли. Да, потоковое производство есть, но если копнуть глубже, в сегменте прецизионных и технически сложных изделий, картина кардинально меняется. Речь не о бижутерии, а о кольцах как конструкционных элементах — для аэрокосмоса, химического аппаратостроения, медицинских имплантатов. Вот там-то и кроются настоящие инновации, которые часто остаются за кадром. Сам долгое время думал, что главное — это сам титан, марка сплава. Оказалось, куда важнее то, что происходит с заготовкой после плавки.

Не просто кольцо: от слитка до готовой геометрии

Ключевой вызов — минимизация отходов. Титановый сплав дорог, а классическая механообработка (просто взять толстую болванку и выточить кольцо) приводит к тому, что в стружку уходит до 80-90% материала. Это убийственно для себестоимости. Поэтому настоящий прорыв последних лет — это не станки, а методы ковки и раскатки. Речь о кольцевой прокатке (ring rolling). Китайские производители, особенно те, что работают на серьёзные сектора, массово внедрили CNC-управляемые кольцепрокатные станы. Суть в том, чтобы из предварительно прошитого цилиндрика (?пончика?) под контролем датчиков давления и температуры выкатать кольцо максимально близкое к финальным размерам.

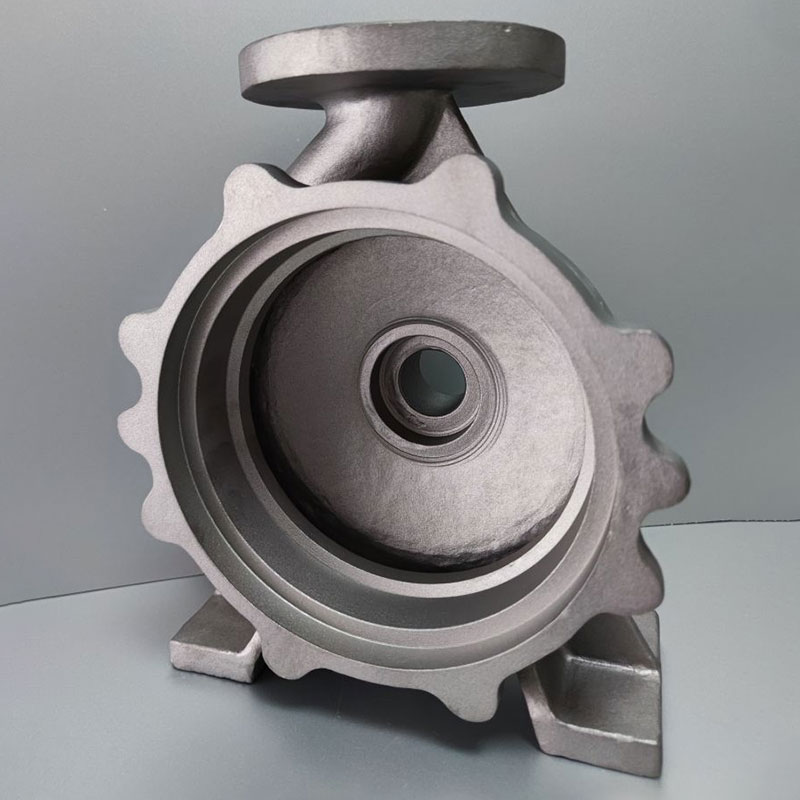

Но и здесь есть нюанс. Качество исходной заготовки — кованого или штампованного ?пончика? — решает всё. Если в нём остались внутренние дефекты, раскатка их только усугубит. Видел как-то партию колец для одного европейского заказчика (химические насосы), где после ультразвукового контроля обнаружили расслоения. Причина — микроскопические оксидные плёнки в исходной поковке, которые пошли ?в рост? при прокатке. Потеряли и время, и материал. Это типичная проблема, когда пытаются сэкономить на первом переделе.

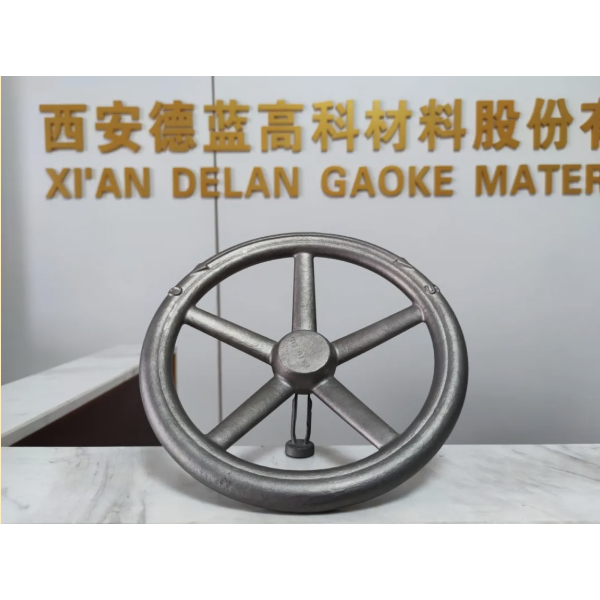

Сейчас передовые комбинаты, такие как Xi an Delan High-Tech Material Co.,Ltd, строят процесс по принципу сквозного контроля. На их сайте https://www.xadelan.ru видно, что они позиционируют себя именно как поставщик высокотехнологичных решений, а не просто металла. И это не просто слова. Их подход — это интеграция процессов: вакуумно-дуговая переплавка для чистого слитка, изотермическая штамповка на гидравлических прессах для получения оптимальной макроструктуры заготовки, и только потом — точная раскатка. В итоге коэффициент использования материала поднимается до 40-50%, что для титана — отличный показатель.

Термичка: где рождаются свойства

После формообразования идёт термообработка. Вот тут многие спотыкаются. Казалось бы, режимы для распространённых сплавов вроде Ti-6Al-4V давно известны. Но для колец, особенно крупногабаритных (свыше 3 метров в диаметре), всё иначе. Проблема — в обеспечении равномерности нагрева и охлаждения по всему сечению. Неравномерность приводит к остаточным напряжениям, которые потом вылезают при механической обработке — кольцо ?ведёт?, геометрия плывёт.

Помню проект по поставке колец для ветроэнергетики. Заказчик требовал жёсткий допуск на округлость. После стандартной закалки и старения кольца ?укладывались? в допуск на цехе, но после транспортировки на место монтажа обнаруживалась деформация. Виноваты были именно скрытые напряжения. Решение нашли эмпирическим путём: добавили ступень стабилизирующего отжига на более низкой температуре, но с длительной выдержкой. Это увеличило цикл на 20%, но сняло проблему. Такие тонкости редко пишут в учебниках, они рождаются на производстве.

Современные печи с компьютерным управлением и многоточечными термопарами позволяют строить точные температурные кривые. Но главная инновация — не в оборудовании (оно часто импортное), а в разработанных технологами режимах именно для конкретных типоразмеров колец и условий их будущей эксплуатации. Это и есть ноу-хау, которое китайские инженеры нарабатывают, выполняя сложные заказы.

Контроль: не только УЗК

Об ультразвуковом контроле (УЗК) знают все. Это обязательный этап для ответственных изделий. Но УЗК хорошо ищет крупные включения и расслоения, а вот с оценкой зерна и микроструктуры он не справляется. А от этого напрямую зависят усталостные характеристики — критичный параметр для вращающихся деталей.

Поэтому в цехах, которые я видел, сейчас стандартом становится комбинация методов. После термообработки выборочно (а на критичные изделия — и каждое кольцо) берутся технологические припуски для изготовления макро- и микрошлифов. Их травят, смотрят под микроскопом. Важно не просто соответствие стандарту, а однородность структуры по всему контуру. Бывает, что с одной стороны кольца зерно ровное, а с другой — вытянутое, что указывает на неравномерность деформации при прокатке. Это — сигнал к корректировке режимов на более ранних этапах.

Ещё один интересный момент — контроль остаточных напряжений рентгеноструктурным анализом. Метод не новый, но его применение для 100% контроля крупных титановых колец — это уже серьёзная заявка на качество. Такое внедряют единицы, в том числе и упомянутая Xi an Delan. На их ресурсе https://www.xadelan.ru можно найти акцент на лабораторном оснащении, и это не для галочки. Без такого глубокого контроля говорить о настоящей инновационности в производстве просто нельзя.

Обработка: финишная точность и её цена

Даже идеально прокатанное и термообработанное кольцо — это ещё не готовое изделие. Нужна финишная механическая обработка: торцевание, проточка канавок, сверление отверстий. Титан — материал вязкий, он не режется, а ?рвётся?, быстро налипает на резец, вызывая его износ. Станки нужны мощные, жёсткие, с эффективным охлаждением.

Основной тренд — переход на обработку твёрдым сплавом с износостойкими покрытиями (TiAlN и подобные) на высоких скоростях, но с умеренной подачей. Кажется, всё просто. Но главная головная боль — упругая деформация самого кольца под действием сил резания. Закрепишь его слабо — вибрация, ?задиры?. Закрепишь слишком сильно — можешь внести искажение. Технологи разрабатывают специальные оправки и кондукторы, которые поддерживают кольцо по всей внутренней поверхности.

Здесь китайские производители часто идут по пути адаптации. Берут, к примеру, японский или немецкий тяжёлый токарный станок, но дорабатывают систему крепления и охлаждения под специфику титана. Видел цех, где для обработки крупных колец использовали самодельную систему подачи охлаждающей жидкости под высоким давлением прямо в зону резания через полость резца — решение эффективное и недорогое. Такие практические находки и составляют конкурентное преимущество.

Итог: инновации как система, а не ярлык

Так есть ли инновации? Если говорить о фундаментальных открытиях — вряд ли. Но если рассматривать инновацию как успешное внедрение комплекса технологий для решения конкретных производственных задач с высочайшими требованиями к качеству и экономике, то ответ — однозначно да.

Китайское производство титановых колец перестало быть синонимом ?дёшево и сердито?. В его верхнем сегменте сейчас — это замкнутый цикл с глубокой переработкой, сквозным контролем и постоянной эволюцией технологических приёмов. Успех компаний вроде ООО ?Сиань Делан Высокотехнологичный Материал? строится именно на этом: они продают не заготовку, а гарантированные свойства конечного изделия, подкреплённые полным циклом производства и проверкой.

Поэтому, когда в следующий раз услышите про ?китайское титановое кольцо?, стоит уточнить — о каком именно идёт речь. Разрыв между рядовой продукцией и изделиями для высокотехнологичных отраслей колоссален. И именно во втором случае видна та самая, непарадная, но оттого более убедительная, инновационная работа.