Китайский титановый сплав от4: применение?

2026-01-20

Когда слышишь ?китайский титановый сплав от4?, первое, что приходит в голову многим — это авиация, космос, что-то высокое и далёкое. И это, конечно, правда, но не вся. Часто упускают из виду, что его реальная ниша — это часто не готовые изделия, а именно полуфабрикаты, заготовки под конкретные, подчас весьма капризные задачи. И здесь начинается самое интересное, потому что ?от4? — это не одна марка, а целый класс, и его поведение сильно зависит от того, кто его выплавил, как прокатал и, что критично, какую партию ты получил. Сразу скажу, что если брать китайский материал, то нельзя подходить с теми же мерками, что и к VSMPO, например. Технологическая дисциплина и, главное, стабильность свойств от партии к партии — это тот самый камень преткновения, о который многие спотыкались, включая нас.

От теории к цеху: где кроется подвох?

По спецификациям всё выглядит блестяще: прочность, жаропрочность, свариваемость. Берёшь техпаспорт, сравниваешь с российскими аналогами — вроде бы полное соответствие, а иногда и превосходство по отдельным параметрам. Проблема в том, что эти параметры проверяются на образцах-свидетелях, которые идут с плавкой. А вот как поведёт себя материал в глубине следующей поковки или толстостенной трубы — это лотерея. Мы как-то закупили партию прутка от4 для изготовления ответственных крепёжных изделий. Механические свойства по сертификату — идеальны. Но при фрезеровке на определённых режимах пошли микротрещины. Оказалось, проблема в неоднородности структуры из-за нарушений в режимах ковки у поставщика. Материал ?в среднем? хороший, но локальные отклонения убивали всю деталь.

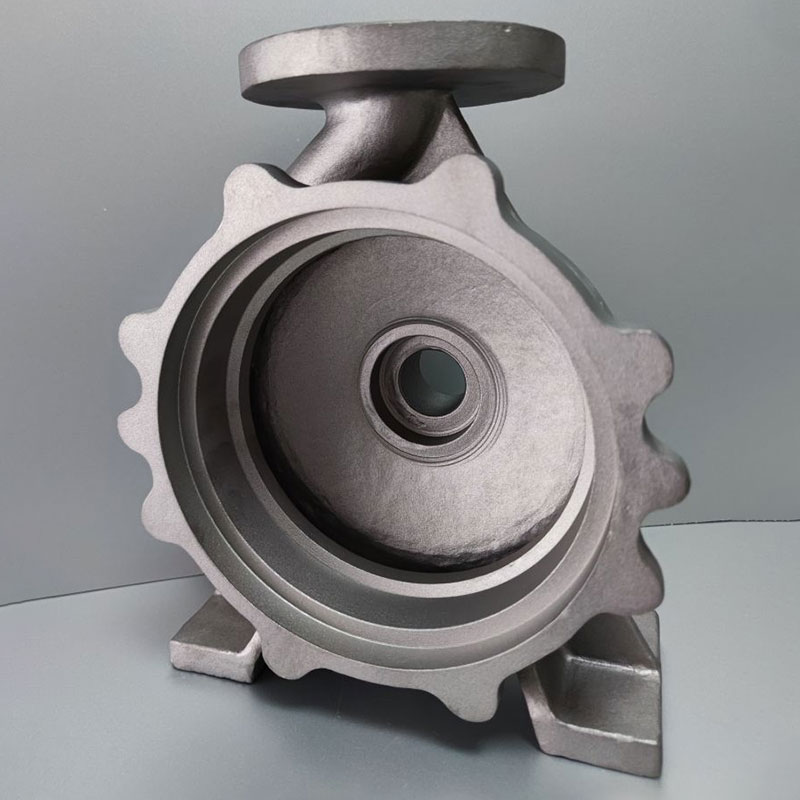

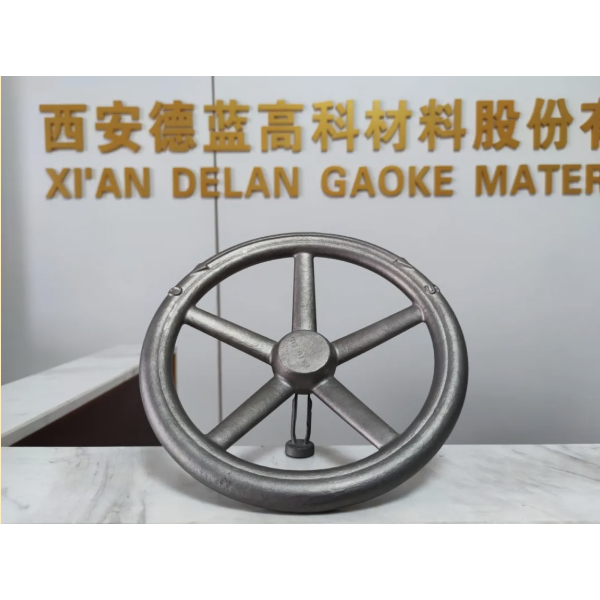

Это привело нас к простому выводу: с китайским титаном, особенно таким ответственным, как от4, нельзя работать ?по паспорту?. Нужен свой, входящий контроль, причём не выборочный, а практически на каждую единицу продукции, если речь о критичных деталях. Мы стали заказывать не просто пруток или плиту, а материал с дополнительными гарантиями по ультразвуковому контролю (УЗК) по всему объёму. И вот здесь нашли для себя надёжного партнёра — Xi an Delan High-Tech Material Co.,Ltd. Их сайт https://www.xadelan.ru стал для нас не просто витриной, а источником технических данных. Что важно, они не просто продают сплав, а позиционируют себя как производитель высокотехнологичных материалов, что для нас было ключевым. ООО ?Сиань Делан Высокотехнологичный Материал? смогли предоставить детальные отчёты по металлографии партий, что сразу отсеяло массу проблем.

Именно поэтому применение от4 начинается не с чертежа, а с выбора поставщика. Можно купить дешевле на какой-нибудь торговой площадке, но тогда все риски по механической обработке, термообработке и конечным свойствам ты берёшь на себя. В случае с аэрокосмическим или медицинским применением это неприемлемо. Мы прошли путь от скепсиса до осторожного доверия, но только к тем, кто открыт к аудиту и предоставляет полную прослеживаемость плавки.

Конкретные применения: не только лопатки компрессора

Да, классика — это газотурбинные двигатели. Лопатки, диски, элементы корпуса. Но у нас был проект, где от4 пошёл на изготовление штамповой оснастки для горячей штамповки… самих же титановых деталей. Звучит как матрёшка, но это экономически оправдано для крупносерийного производства. Пресс-формы из от4 выдерживали больше циклов, чем из жаропрочных сталей, меньше коробились. Правда, пришлось повозиться с режимами электроэрозионной обработки (ЭЭР) — материал ?залипал?, приходилось подбирать параметры импульсов практически наугад, методом проб и ошибок.

Ещё один неочевидный сектор — химическое машиностроение. Аппараты, работающие в агрессивных средах при повышенных температурах. Здесь от4 конкурирует с никелевыми сплавами, выигрывая в удельной прочности. Мы поставляли трубы большого диаметра из этого сплава для одного химического комбината. Основная головная боль была не с самим материалом, а с обеспечением качества сварных швов. Пришлось разрабатывать специальную технологию сварки под аргоном с жёстким контролем содержания примесей в зоне шва. Малейшее превышение по кислороду или азоту — и пластичность соединения падала катастрофически.

Медицина — отдельная тема. Имплантаты, инструменты. Здесь главное — биосовместимость и, опять же, стабильность. Партия от4 для медицины — это материал высшего эшелона контроля. Он должен быть не просто чистым по химии, но и иметь гарантированно воспроизводимую микроструктуру, чтобы усталостные свойства имплантата были предсказуемы. Наш опыт показывает, что китайские производители, нацеленные именно на этот сегмент (как тот же Delan), уже вышли на очень достойный уровень. Но рынок по-прежнему делится на ?рядовой? от4 и ?медицинский?, и цена отличается существенно.

Обработка: там, где теория молчит

В учебниках пишут про низкую теплопроводность и склонность к налипанию. На практике это выливается в конкретные проблемы. Например, при точении длинномерных валов из прутка от4 возникает проблема отвода тепла. Если не подобрать правильную геометрию резца и охлаждающую эмульсию, деталь начинает ?уводить?, её геометрия нарушается. Мы потратили неделю, пока не нашли оптимальный баланс между скоростью резания и подачей для нашего конкретного станка. Универсальных рецептов нет.

Шлифовка — ещё один бич. Материал легко прижёгивается. Приходится использовать мягкие, свободно режущие круги и обильное охлаждение. Один раз мы по неопытности попытались сэкономить на круге для плоского шлифования — получили поверхность с микротрещинами (так называемый ?ожог?), которая не прошла контроль по усталостной прочности. Всю партию деталей пришлось пустить в переплавку. Дорогой урок.

Термообработка — это отдельная наука. От4 относится к термически упрочняемым сплавам. Но режимы закалки и старения, указанные в справочнике, — это лишь отправная точка. На практике время выдержки при старении приходится корректировать в зависимости от сечения изделия и даже от конкретной печи. Мы ведём свой журнал режимов для каждой новой печи, которую вводим в цех. Разброс свойств после ТО из-за этого может достигать 10-15%, что для критичных деталей недопустимо без последующего выборочного контроля на твёрдость и микроструктуру.

Вопрос цены и логистики: скрытые факторы

Когда считаешь стоимость детали из от4, цена самого материала — это лишь вершина айсберга. Основные затраты часто скрыты в технологической цепочке: повышенный расход инструмента, более длительное машинное время, необходимость дополнительных контролей (УЗК, рентген, контроль твёрдости по сечению), брак из-за неочевидных особенностей материала. Если ты этого не заложил в калькуляцию изначально, проект становится убыточным.

Логистика из Китая — это всегда история про время. Если нужна срочная партия для ремонта или пробной партии деталей, воздушный freight убивает всю экономию. Поэтому мы сейчас работаем по схеме: есть основной складской запас в России от проверенных поставщиков (те же ребята из Delan часто имеют дистрибьюторов или склады готовой продукции в СНГ), а под конкретные крупные проекты материал везём морем, заранее планируя производство. Ключевое — не останавливать производство из-за отсутствия материала.

Ещё один момент — таможенное оформление и сертификация. На материал для авиационной промышленности нужны не просто сертификаты соответствия, а часто и approvals от конкретных отраслевых институтов. Некоторые китайские поставщики готовы предоставить полный пакет документов, включая протоколы испытаний по российским стандартам. Это огромный плюс. На сайте xadelan.ru мы как раз видели, что они акцентируют внимание на экспортных сертификатах и соответствии международным нормам, что упрощает жизнь.

Взгляд в будущее: куда движется от4?

Судя по тенденциям, основной рост применения китайского от4 будет не в прорывных аэрокосмических проектах (там пока доверяют больше проверенным западным или российским маркам), а в индустриальном секторе. Замена стальных конструкций в высоконагруженных узлах, где важен вес. Например, в нефтегазовом оборудовании для шельфовых платформ, где каждый килограмм сверху — это дополнительные затраты.

Большой потенциал — в аддитивных технологиях. Порошок на основе от4 для селективного лазерного сплавления (SLM) — это уже реальность. Но здесь требования к материалу ещё жёстче: сферичность частиц, фракционный состав, чистота. Китайские производители активно развивают это направление. Мы уже тестировали порошок от одного из субпоставщиков Delan — результаты обнадёживающие, но стоимость печати и последующей горячей изостатической прессовки (ГИП) пока делает процесс рентабельным только для мелкосерийного производства сложнейших деталей.

И последнее. Успех применения от4 упирается в компетенции не только поставщика, но и потребителя. Нужно накапливать свою базу знаний: как материал ведёт себя именно в твоих условиях, на твоём оборудовании. Без этого любая, даже самая качественная заготовка, может превратиться в дорогой брак. Это путь проб и ошибок, но другого пути нет. Главное — учиться на чужих ошибках и тщательно выбирать, у кого покупаешь этот самый титановый сплав от4. От этого выбора зависит 80% успеха.