Китай: главный рынок титановых велосипедов?

2026-01-02

Вот вопрос, который часто всплывает в разговорах на выставках или в переписке с дистрибьюторами. Сразу скажу — ответ не так очевиден, как кажется. Многие сразу представляют гигантские заводы и миллионы готовых рам, выходящих с конвейера. Но реальность, как обычно, сложнее и интереснее. Если говорить о титановых велосипедах как о готовом потребительском продукте для массового западного рынка, то Китай, безусловно, ключевой игрок. Но если копнуть глубже, в цепочку поставок и производство полуфабрикатов, картина становится мозаичной. Тут есть и локальные бренды, и мастерские, и огромные мощности по обработке титана, которые работают на весь мир. Попробую разложить по полочкам, исходя из того, что видел сам за последние лет семь-восемь.

Не просто фабрика мира

Когда мы говорим Китай производит, нужно сразу уточнять — что именно. Готовую раму под вашим брендом? Или трубы для этой рамы? Или вообще титановую губку и слитки? Это разные уровни с разной экономикой. Основная масса того, что едет в Европу и США — это готовые рамы или полные велосипеды, сделанные по контракту для западных брендов. Качество, надо отдать должное, выросло колоссально. Раньше главным аргументом была цена, сейчас — часто соотношение цены и качества, а иногда и чисто инженерные решения. Но вот что интересно: сами китайские потребители стали покупать больше. Не в массовом сегменте, конечно, а в нише high-end. Появились свои, локальные бренды, которые не стесняются делать штучные, очень дорогие модели. Это уже не копии, а самостоятельные разработки.

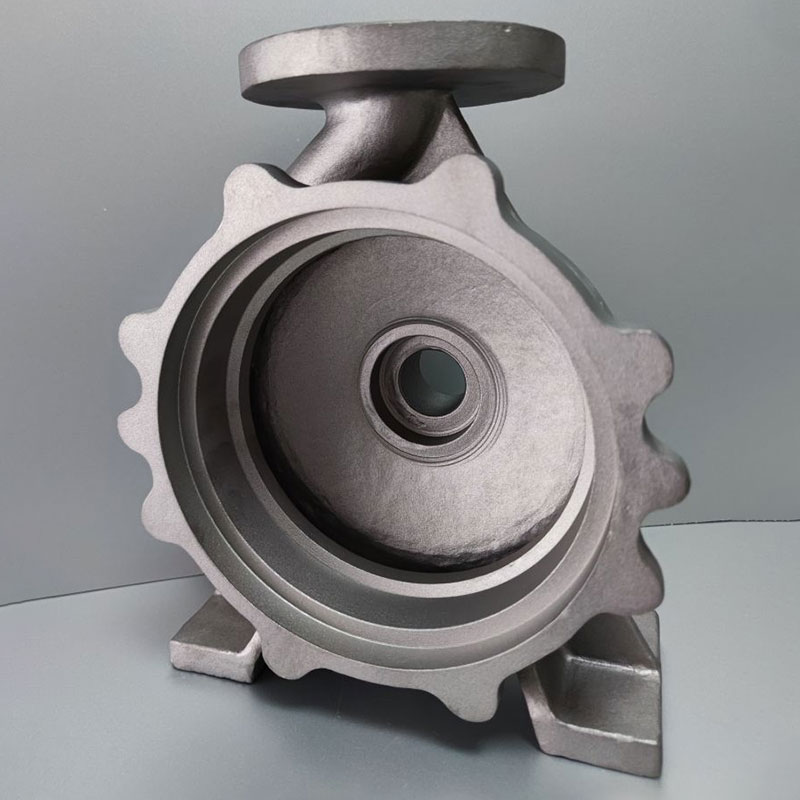

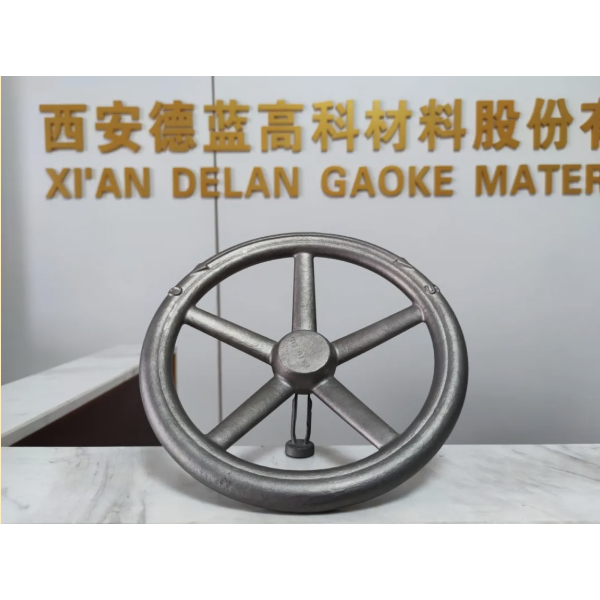

При этом, сам титан как материал часто идет из тех же мест — например, из провинции Шэньси, где сосредоточены крупные предприятия. Вот, к примеру, Xi an Delan High-Tech Material Co.,Ltd (https://www.xadelan.ru). Эта компания, ООО Сиань Делан Высокотехнологичный Материал, как раз специализируется на прецизионных титановых сплавах и полуфабрикатах. Их продукция — трубы, прутки, листы — это сырье для многих производителей рам. То есть цепочка начинается здесь, а заканчиваться может где угодно — хоть в небольшой мастерской в США, хоть на крупной сборочной линии в Китае. Раньше об этом звене мало кто задумывался, все искали готового сборщика. Сейчас понимание стало глубже.

Ошибка многих новичков — искать одного поставщика под ключ. Иногда это работает для простых моделей. Но если нужна какая-то специфика по сплаву, толщине стенки, термообработке, то лучше разбивать процесс. Один поставляет трубы (как та же Delan), другой — делает гибку и сварку, третий — финишную обработку. В Китае это можно организовать, но нужен опыт или хороший агент на месте. Я сам однажды попытался заказать партию рам с нестандартным профилем трубы. Фабрика-сборщик уверяла, что все сделает сама. В итоге получили брак по сварке на стыках из-за несоответствия материала. Пришлось разбираться, оказалось, они купили трубы у субпоставщика, который сэкономил на контроле. Урок: контроль над цепочкой поставок — это половина успеха.

Логистика, стоимость и скрытые сложности

Цена — это, конечно, магнит. Но итоговая стоимость доставки рам в порт Гамбурга или Лос-Анджелеса может преподнести сюрпризы. Титановые трубы — материал дорогой сам по себе, плюс обработка энергоемкая. Китайское преимущество в стоимости рабочей силы для такой высокотехнологичной продукции уже не такое подавляющее, как десять лет назад. Зарплаты инженеров и сварщиков высокого класса растут. Зато есть преимущество в масштабе и доступности оборудования. Лазерная резка, гидроформинг, сложные станки с ЧПУ — все это есть, и не на одном заводе.

А вот логистика — отдельная головная боль. Титановая рама — не алюминиевая, ее стоимость высока, а объем относительно небольшой. Кража или повреждение в порту — реальный риск. Приходится страховать и упаковывать так, чтобы сломать было сложнее, чем саму раму. Еще один момент — таможенное оформление. Код ТН ВЭД для титановых велосипедных рам может трактоваться по-разному в разных странах, от этого зависит пошлина. Бывали случаи задержек на месяц из-за споров, рама это или детали велосипеда. Сейчас, к счастью, многие перевозчики и брокеры с этим знакомы.

И нельзя забывать про время. От момента заказа до получения готовой партии может пройти 4-6 месяцев, особенно если нужны нестандартные трубы. Производственный цикл обработки титана — не быстрый. Плюс время на морскую перевозку. Это требует очень тщательного планирования запасов. Однажды мы чуть не провалили запуск новой модели, потому что фабрика в Китае задержала поставку из-за проверок экологического контроля в их регионе. О таких вещах редко думаешь заранее.

Качество: от лотереи к предсказуемости

Раньше качество из Китая было лотереей. Сейчас ситуация изменилась, но лотерейный элемент остался, если работать с кем попало. Ключевой фактор — кто именно делает сварку. Сварка титана в аргоновой среде — это высший пилотаж. Хороший сварщик на фабрике — на вес золота. При проверке фабрики я всегда первым делом интересуюсь именно отделом сварки, смотрю на швы под лупой, спрашиваю про контроль. Лучшие производители используют рентген для проверки критических швов. Но это, естественно, удорожает продукт.

Еще один важнейший аспект — термообработка после сварки для снятия напряжений. Некоторые небольшие мастерские экономят на этом, делают как есть. Рама может пройти статические тесты, но усталостная прочность будет ниже. Проблема в том, что это нельзя проверить без разрушающего тестирования выборочных образцов. Доверие к фабрике строится на долгосрочной работе. Мы, например, несколько лет назад начали сотрудничать с одной фабрикой в Сямыне. Первые партии проверяли вдоль и поперек, даже отправляли рамы на независимые тесты в немецкую лабораторию. Сейчас работаем практически на доверии, но с регулярным выборочным контролем.

Финишная обработка — полировка, пескоструйка, анодирование — тоже вышла на хороший уровень. Но тут есть нюансы по экологии. Многие старые цеха используют процессы, которые уже не соответствуют жестким европейским нормам. Крупные, современные фабрики строят новые очистные сооружения, но это, опять же, цена. Для небольшого бренда выбор часто стоит между более дешевой фабрикой со старыми методами и более дорогой, но чистой. Это этическая дилемма, которую каждый решает сам.

Будущее: локализация и новые игроки

Тренд последних лет — это рост внутреннего рынка Китая. Появился средний класс, который увлекается шоссейными велосипедами и гравием. Они хотят качество и готовы платить. Это породило волну локальных брендов, которые не экспортируют, а работают только внутри страны. Они часто делают очень интересные, смелые конструкции, потому что не оглядываются на консервативные вкусы западного рынка. За ними стоит наблюдать, они могут стать источником новых идей.

С другой стороны, логистические кризисы и геополитика заставляют некоторых западных брендов задуматься о диверсификации поставок. Слухи о переносе производства в Восточную Европу или даже о возврате части процессов на дом ходят постоянно. Но когда начинаешь считать, для титана это пока очень сложно. Нет такой же плотности специализированных субпоставщиков, как в Китае. Тот же титановый прокат специфических сортов для велоиндустрии все равно часто везти оттуда. Получается гибридная модель.

И, конечно, технологии. Аддитивное производство (3D-печать титаном) пока дорого для серийных рам, но для лицевых частей, дропаутов, кареточных узлов уже применяется. И здесь китайские компании тоже активно включаются в гонку, предлагая услуги печати по конкурентным ценам. Это может еще больше закрепить их роль как центра не только массового, но и кастомного, высокотехнологичного производства.

Итог: главный ли?

Так является ли Китай главным рынком титановых велосипедов? Если под рынком понимать место, где сосредоточено производство, снабжение и растущее потребление — то да, безусловно. Это эпицентр. Но это не монолит. Это сложная, многослойная экосистема — от гигантов вроде поставщиков материалов (Xi an Delan тому пример) до крошечных мастерских, делающих штучные экземпляры для местных энтузиастов.

Для бизнеса выход на этот рынок (или работа с ним) означает отказ от простых ответов. Нельзя просто заказать в Китае. Нужно понимать, какую часть цепочки ты контролируешь, за что именно платишь, и где находятся твои риски. Опыт, контакты, личные поездки на фабрики — это ничем не заменить. Цифры в таблице Excel — это одно, а запах машинного масла в цеху и разговор с главным инженером через переводчика — совсем другое.

Лично я считаю, что в ближайшие пять-семь лет альтернативы Китаю как основному производственному хабу для титана в велоиндустрии не появится. Но его роль будет меняться: от чисто контрактного изготовителя к источнику инноваций, материалов и, все больше, конечного спроса. И это, пожалуй, самое интересное в этой истории. Рынок становится зрелым, а значит, и работать с ним нужно на новом, более профессиональном уровне. Без иллюзий, но и без предубеждений.