Китай: инновации в литье циркония?

2026-01-20

Когда слышишь про ?китайские инновации в литье циркония?, первая мысль — опять маркетинг. Все говорят про точность, биосовместимость, CAD/CAM. Но реальность в цеху, у печи, всегда сложнее рекламных буклетов. Многие ждут революции, а инновации здесь часто выглядят как упорная, почти незаметная со стороны, доводка процессов. Или как поиск обходных путей там, где классическая технология упирается в физические или экономические ограничения. Давайте разбираться без глянца.

Не ?революция?, а эволюция процесса

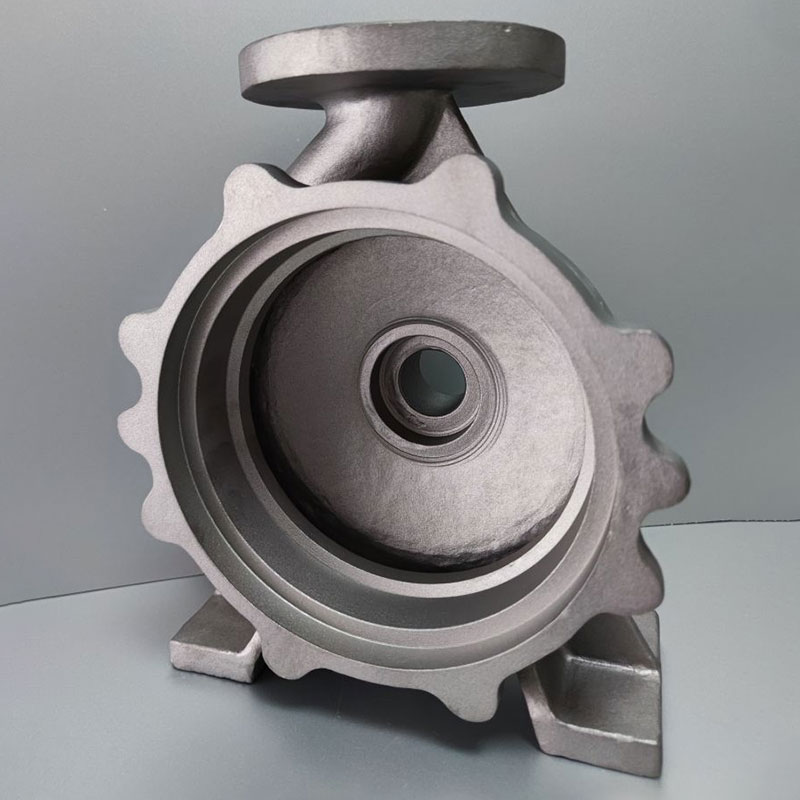

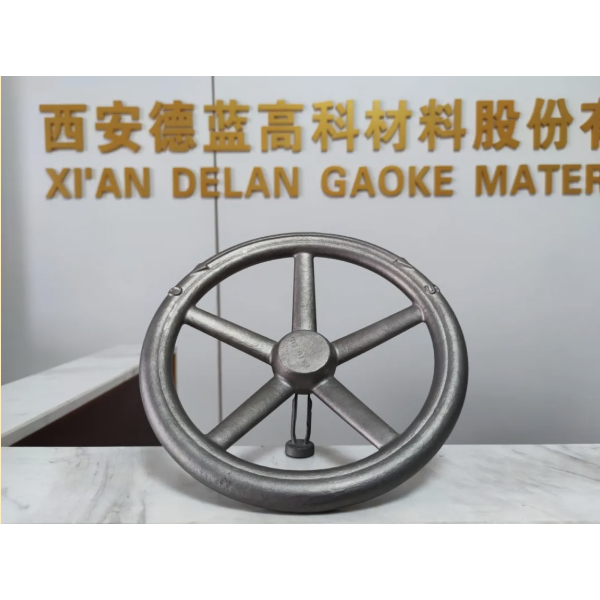

Главное заблуждение — что китайские производители изобрели что-то принципиально новое в химии или физике литья. Нет. Их сила — в адаптации, масштабировании и, что критично, в интеграции цепочек. Сам цирконий, порошки — часто импортные, от тех же европейских или японских поставщиков. Но вот что происходит дальше… Возьмем подготовку восковых моделей. Казалось бы, рутина. Но именно здесь многие фабрики, вроде Xi an Delan High-Tech Material Co.,Ltd, начали серьезно внедрять собственные смеси и режимы выжига. Недостаточно просто купить хороший воск — нужно, чтобы он идеально ?уходил? из керамической формы, не оставляя нагара, который потом аукнется дефектом в каркасе. Ошибка на этом этапе убивает всю последующую точность.

Печь. Сердце всего. Здесь инновации — это не столько новая модель (хотя оборудование обновляют активно), сколько тонкая настройка температурных кривых под конкретную партию порошка и геометрию изделия. Китайские инженеры научились этому быстро, потому что объемы заказов, особенно на зубопротезирование, колоссальны. Это позволяет набрать статистику, которую в Европе собирали бы десятилетиями. На их сайте https://www.xadelan.ru вы не найдете детальных графиков, но в техзаданиях для крупных заказчиков такие нюансы уже прописывают. Эмпирически выяснили, например, что для мостовидных протезов большой длины нужен не просто медленный нагрев, а с несколькими плато на определенных температурах, чтобы снять внутренние напряжения. Это и есть та самая ?эволюция?.

И конечно, постобработка. Фрезеровка (CAD/CAM) — это отдельная песня, и тут Китай действительно в лидерах по доступности. Но литье требует другой финишной обработки. Ручная доводка алмазными инструментами — это огромные трудозатраты. Сейчас появляются роботизированные комплексы для шлифовки и полировки стандартных изделий (абатментов, каркасов коронок). Они не идеальны для сложной анатомии, но для типовых задач снижают себестоимость и, что важнее, вариабельность качества. Опять же, не прорыв в науке, а инновация в организации труда.

Где спотыкаются: практические ограничения и ?подводные камни?

Говорить об успехах, не упомянув о проблемах — нечестно. Одна из ключевых — это контроль качества на потоке. Когда ты отливаешь сотни единиц в день, физически невозможно провести детальный анализ каждого каркаса на просвечивающем микроскопе. Выборочный контроль — это всегда риск. Видел партии, где из-за неучтенной влажности в керамической форме появились микротрещины у 10-15% изделий. Их заметили только после пескоструйки. Убытки. Поэтому сейчас вектор смещается на превентивный контроль параметров на каждом этапе: влажность воздуха в цеху, температура воска перед заливкой в пресс-форму, точность взвешивания порошка.

Другая боль — это сырье. Зависимость от импортных порошков высокого качества — это уязвимость. Китайские производители материалов активно работают над своими аналогами. Но переход на отечественный порошок — это всегда риск и новый цикл подбора параметров. Плотность, гранулометрия, стабильность химического состава — малейшее отклонение, и вместо высокопрочного диоксида циркония частичной стабилизации иттрием получится хрупкая субстанция. Некоторые фабрики идут на компромисс: для ответственных конструкций (длинные мосты, имплантационные супраструктуры) используют проверенный импорт, для одиночных коронок — локальный материал. Стратегия, основанная на минимизации рисков, а не на громких заявлениях.

И, конечно, человеческий фактор. Опытный технолог, который ?чувствует? процесс, на вес золота. Автоматизация не всесильна. Помню случай, когда новая партия литниковых систем (тех самых, по которым расплав поступает в форму) дала необъяснимый брак. Оборудование то же, порошок тот же. Оказалось, поставщик изменил угол отвода литника на полградуса, ?оптимизировав? модель. Для формы это оказалось критично — изменилась кинетика заполнения. Нашли проблему только благодаря старому мастеру, который решил сравнить новые и старые модели под лупой. Инновации в литье циркония часто упираются в такие, казалось бы, мелочи.

Кейс: от лаборатории до серии

Чтобы было понятнее, как это работает в реальности, возьмем конкретный пример. Несколько лет назад был запрос на литье тонкостенных, но объемных конструкций для нестандартных ортопедических имплантатов (не зубных). Геометрия сложная, толщина стенки в некоторых местах — менее 0.6 мм. Стандартная технология давала либо недолив, либо повышенную пористость в критичных зонах.

Команда инженеров, в коллаборации с технологами из Xi an Delan, пошла не по пути изменения состава, а по пути модификации процесса литья. Экспериментировали с вакуумированием формы не до, а во время заливки. Пришлось дорабатывать опоку и систему шлюзов. Первые десять попыток были провальными — то форма трескалась от перепада температур, то металл (расплавленный цирконий) застывал слишком быстро, не успев заполнить тонкие каналы. Это был этап проб, ошибок и разочарований, который в красивых статьях опускают.

В итоге нашли решение через комбинацию методов: предварительный нагрев формы до строго определенной температуры (не стандартной), использование центробежного литья с точно рассчитанным ускорением и вакуумного ассистирования на финальной стадии заполнения. Это не патентная технология, а именно know-how, набор параметров. Себестоимость выросла, но выход годных изделий поднялся с 40% до 85%. Для заказчика это оказалось рентабельно. Вот она, локальная инновация — рожденная из конкретной производственной проблемы.

Что в итоге? Контекст и будущее

Так что же такое китайские инновации в этой области? Это, в первую очередь, инновации скорости и гибкости. Способность быстро тестировать гипотезы на реальном производстве, нарабатывать данные и внедрять точечные улучшения. Это создание полного цикла — от дизайна и моделирования до финишной обработки и контроля, что позволяет оперативно вносить коррективы. Компании вроде Delan, позиционирующие себя как поставщики высокотехнологичных материалов и решений, работают именно в этой парадигме: они вынуждены решать прикладные задачи своих клиентов, а не заниматься фундаментальными исследованиями.

Будущее, на мой взгляд, лежит в области цифровых двойников процесса литья. Не просто CAD-модель изделия, а полная симуляция поведения расплава в конкретной форме, с учетом тепловых полей, усадки, напряжений. Над этим работают и на Западе, но в Китае есть мощный стимул — огромный рынок, который требует предсказуемости и стабильности. Кто первый интегрирует такой инструмент в ежедневную практику среднего производства, тот и получит следующее преимущество.

И последнее. Часто забывают, что инновация — это не только сделать лучше, но и сделать доступнее. Демократизация технологий литья циркония, снижение порога входа для малых лабораторий — это тоже огромная работа, которую проделали китайские производители. Пусть иногда в ущерб какому-то ?идеальному? качеству, но они вывели технологию из категории эксклюзивных в категорию серийных. А это, согласитесь, тоже своего рода прорыв. Так что, отвечая на вопрос в заголовке: да, инновации есть. Но они другие — приземленные, прагматичные и оттого не менее значимые.