Китай: титановые кольца — тренды и технологии?

2026-01-23

Когда говорят о китайских титановых кольцах, многие сразу представляют горы дешёвых изделий с AliExpress. Но реальность, особенно в сегменте B2B и высокотехнологичных заказных решениях, куда сложнее и интереснее. Тут уже не про цену, а про то, как под конкретную, часто очень специфичную задачу, подбирают марку сплава, технологию обработки и финишную отделку. Ошибка — и деталь не выдержит нагрузок или начнёт конфликтовать с кожей. Скажу сразу: китайский рынок в этом плане — не монолит. Есть потоковые мастерские, а есть компании, которые десятилетиями шлифуют компетенции в работе с титаном и его сплавами для аэрокосмоса, медицины, а теперь применяют этот опыт в ювелирном и инженерно-декоративном сегменте. Вот об этом разрыве между восприятием и реальными возможностями и хочется порассуждать.

От авиационных болтов к обручальным кольцам: эволюция материала

История часто определяет подход. Многие китайские производители, которые сегодня предлагают сложные титановые изделия, пришли не из ювелирки. Их корни — в оборонке, авиастроении, медицине. Возьмите, к примеру, титановый сплав Grade 5 (Ti-6Al-4V). Для инженера это прежде всего прочность, коррозионная стойкость, биосовместимость. А для технолога, который привык фрезеровать из него лопатки турбин, сделать из него тонкое, лёгкое и при этом прочное кольцо — задача, требующая пересмотра всех параметров резания, скорости подачи, охлаждения. Это не просто взять другой материал. Это другой тип мышления. Поэтому когда видишь продукцию от таких производителей, в ней часто чувствуется эта ?инженерная? основа: геометрия может быть смелой, но всегда продумана с точки зрения распределения нагрузки, а посадка на палец — с учётом теплового расширения материала. Не всегда это красиво в классическом понимании, но всегда функционально до мелочей.

Сейчас, конечно, доминирует тренд на персонализацию. Но не ту, что ?написать имя лазером?. Речь о подборе сплава под образ жизни. Активный человек, работающий руками? Ему, возможно, больше подойдёт более твёрдый и износостойкий бета-сплав, пусть он и сложнее в полировке. Аллергик? Тогда только чистый титан коммерческой чистоты (Grade 2), без примесей никеля и с особым пассивирующим покрытием. Вот эта способность не просто продать кольцо, а проконсультировать по материалу — и есть главный маркер серьёзного игрока. Я сам сталкивался с ситуацией, когда заказчик просил ?самое прочное кольцо?, а по факту ему нужна была максимальная пластичность на случай аварийного снятия. Продать ему твёрдый Grade 5 было бы ошибкой.

Кстати, о технологиях. Многие до сих пор считают, что титан — это всегда матовый, тёмно-серый цвет. Это уже давно не так. Анодирование в цвете — не новость, но китайские технологи довели её до очень стабильных результатов. Речь не только о радужных разводах, а о контролируемом получении конкретного оттенка — от глубокого синего до золотистого — за счёт точного управления толщиной оксидного слоя. Но здесь есть подводный камень: такое покрытие всё же может стираться на выступающих частях. Поэтому для ежедневной носки мы часто рекомендуем либо матовую поверхность, либо комбинацию: цветной акцент в углублении, а основные грани — полированный или сатинированный титан. Эстетика сохраняется, практичность — тоже.

Где кроется сложность: производственные нюансы и подводные камни

Работа с титаном — это постоянный диалог с материалом, который не прощает небрежности. Первая проблема, с которой сталкиваются все, — это обработка. Титан, особенно сплавы, имеет низкую теплопроводность. Всё тепло от трения при резке или шлифовке концентрируется на режущей кромке инструмента, а не уходит в стружку. Инструмент тупится мгновенно. Раньше мы переводили кучу фрез, пока не нашли поставщика, который использует алмазно-абразивную обработку на предфинишных этапах и специальное охлаждение высокого давления. Это сразу снизило брак по микротрещинам.

Вторая головная боль — сварка и пайка. Для создания цельных или сложнокомпонентных колец (например, с инкрустацией) это необходимо. Титан в расплавленном состоянии жадно поглощает кислород, азот, водород, что делает шов хрупким. Вся работа должна вестись в камере с аргоном или гелием, причём не только на самой зоне сварки, но и на обратной стороне шва, чтобы защитить и её. Видел ?кустарные? мастерские, которые пренебрегают этим. Результат — кольцо, которое выглядит цельным, но лопается по шву при первой же серьёзной нагрузке. Контроль качества здесь должен быть жёстким: рентгенография или ультразвуковой контроль швов для ответственных изделий — это не роскошь, а необходимость.

И третье — финишная обработка. Добиться зеркального блеска на титане сложнее, чем на стали или золоте. Он более вязкий, забивает абразивные пасты. Стандартный алгоритм полировки не работает. Нужна своя последовательность: от силиконовых или войлочных кругов со специальными пастами на основе алмазной пыли до финальной полировки мягкой тканью. Однажды мы получили партию колец с идеальной геометрией, но с микроцарапинами. Оказалось, в цеху сменили поставщика полировальных составов, и в новой партии был более крупный абразив. Пришлось переделывать всю финишную операцию. Мелочь, которая съедает маржу и сроки.

Кейс: от чертежа до изделия — работа с инжиниринговым заказом

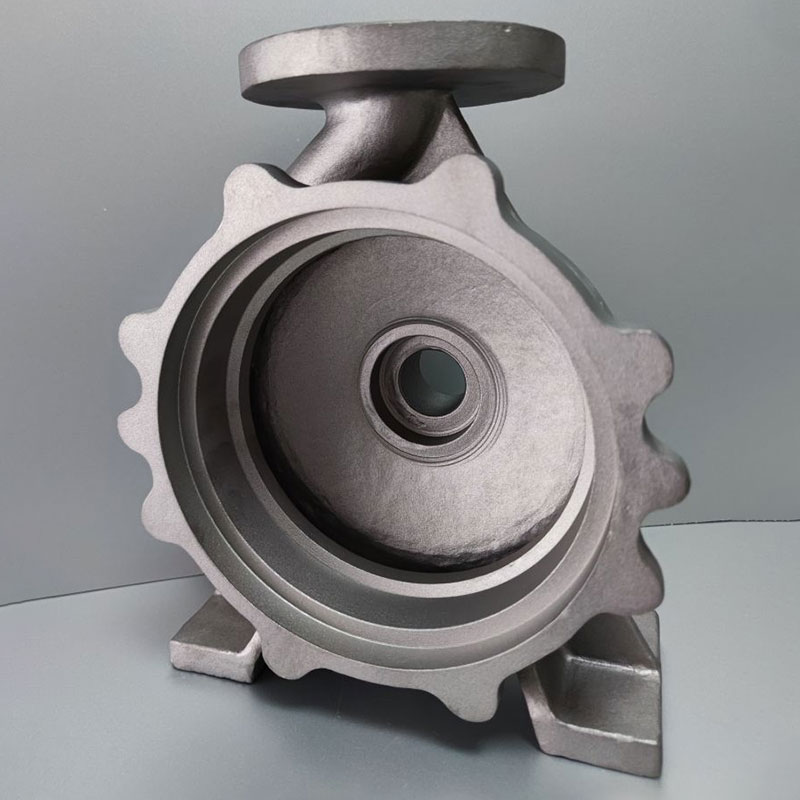

Хочу привести пример из практики, который хорошо иллюстрирует комплексный подход. К нам обратилась инженерная компания из Европы. Им было нужно партия титановых колец-прокладок (spacers) для высокоточного измерительного оборудования. Но не простых: внутренняя поверхность должна была иметь микроканавки для распределения смазки, а внешняя — покрытие из нитрида титана для увеличения твёрдости и износостойкости. Точность допусков — в пределах 5 микрон. Это уже не ювелирное, а точное инженерное изделие.

Мы работали в тесной связке с их конструкторами. Первым делом выбрали сплав — не классический Grade 5, а Grade 9 (Ti-3Al-2.5V), который лучше поддаётся холодной обработке и держит стабильность размеров. Заготовки вырезали лазером с ЧПУ, но потом пришлось отказаться от этого для финального контура — термическое воздействие лазера давало микронамёк на зону термического влияния. Перешли на медленную точную фрезеровку на пятикоординатном станке. Самым сложным этапом была нарезка тех самых микроканавок шириной менее 0.1 мм. Фрезы ломались одна за другой. Решили проблему, заказав инструмент с покрытием PVD (физическое осаждение из паровой фазы) — оно снижало трение и увеличивало стойкость.

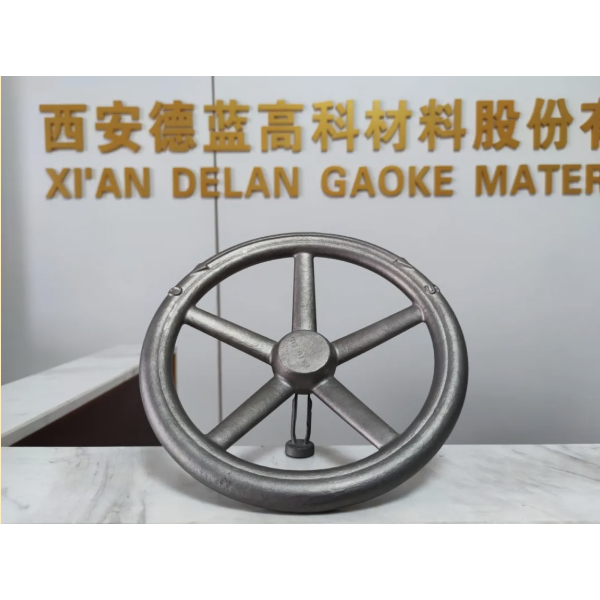

Покрытие нитридом титана (TiN) делали уже на стороне, у проверенного партнёра, который специализируется на упрочняющих покрытиях для режущего инструмента. Здесь важно было не перегреть деталь в процессе, чтобы не нарушить её геометрию. В итоге изделия прошли приёмку. Этот проект показал, что успех зависит не от одного супер-станка, а от цепочки правильных решений: от выбора заготовки и инструмента до выбора субподрядчика для финальной операции. Кстати, для подобных задач часто обращаются к специализированным поставщикам, таким как Xi an Delan High-Tech Material Co.,Ltd (https://www.xadelan.ru). Их профиль — как раз высокотехнологичные материалы и полуфабрикаты из титана, они хорошо понимают запросы инжинирингового сектора и могут быть источником качественных заготовок или консультаций по материалу. ООО Сиань Делан Высокотехнологичный Материал работает в этой сфере давно, и подобный опыт крайне ценен.

Тренды: что востребовано на рынке сейчас?

Если отвлечься от супер-специфичных инженерных заказов и посмотреть на массовый premium-сегмент и нишевые запросы, то картина интересная. Во-первых, растёт спрос на гибридные изделия. Титановое кольцо с вкладкой из карбона, керамики или даже дерева (стабилизированного). Задача — не просто склеить, а обеспечить механическое сцепление, чтобы материалы с разным коэффициентом теплового расширения не разошлись через год. Здесь применяются и скрытые пазы, и адгезивы аэрокосмического класса. Получается технологичный и индивидуальный продукт.

Во-вторых, возвращается мода на текстуры, но не на литые, а на машинные. Фрезерованная, словно обработанная на станке, поверхность, следы инструмента — это становится эстетическим приёмом. Это как раз та самая ?инженерная честность? материала. Такие кольца часто делают из тёмного титана, полученного не окрашиванием, а термическим оксидированием, чтобы подчеркнуть рельеф.

И, в-третьих, запрос на ?умные? функции. Пока это, скорее, эксперименты. Встраивание в полость кольца NFC-чипа для цифровой идентификации, создание магнитных свойств в локальной зоне (например, для удобства снятия). Но технологически это сложно: любое вторжение в структуру материала ослабляет его. Пока это больше концепты, но спрос есть, и он двигает технологии вперёд. Главное — не забывать, что первична всё же функция самого кольца: быть прочным, комфортным и долговечным украшением или деталью.

Взгляд в будущее: куда движется отрасль?

Прогнозировать сложно, но некоторые векторы просматриваются. Очевидно, что будет развиваться аддитивное производство (3D-печать) титановых колец. Пока это дорого и постобработка сложна, но для уникальных, скульптурных дизайнов или изделий с внутренней сложной структурой (например, облегчённых за счёт сот) — это идеальный путь. Уже сейчас некоторые студии печатают заготовки на лазерных sintering-установках, а потом доводят вручную. Это следующий уровень персонализации.

Второе — это работа со свойствами поверхности. Уже не только цвет, а придание поверхности гидрофобных или, наоборот, олеофильных свойств, внедрение антимикробных ионов в поверхностный слой. Особенно актуально для медицинского персонала или людей, работающих в специфичных условиях. Технологии ионной имплантации или нанесения многофункциональных тонкоплёночных покрытий существуют, их адаптация для ювелирного сегмента — вопрос времени и спроса.

И наконец, экологичность. Титан сам по себе биосовместим и инертен, но его производство энергоёмко. Будет расти запрос на использование титана из переработанных источников (авиационного лома, например) для неответственных деталей. И здесь снова выйдут на первый план компании, которые умеют работать с материалом, знают его историю и могут гарантировать чистоту и свойства вторичного сырья. Это уже не про моду, а про устойчивое развитие. В этом, кстати, тоже могут быть полезны партнёры вроде упомянутой Delan, которые находятся у истоков цепочки создания материала и понимают её полный цикл.

В итоге, если резюмировать, китайское производство титановых колец — это давно уже не про ?дёшево и сердито?. Это глубоко сегментированный рынок, где на одном полюсе — потоковый товар, а на другом — высокотехнологичные решения, рождённые на стыке аэрокосмического инжиниринга, медицины и современного дизайна. Успех здесь зависит не от цены станка, а от глубины понимания материала, готовности решать нестандартные задачи и выстраивать длинные, сложные цепочки производства и контроля. И именно в этом сегменте кроется основной потенциал для роста и интересные проекты в будущем.